焼きばめホルダ(別名:焼結式ホルダ)は、高効率かつ安定した工具保持ソリューションとして、業界で広く利用されています。現代の精密加工および高速加工の分野において、安定性と精度は生産効率および製品品質において重要な役割を果たします。本稿では、焼きばめホルダの基本原理、特長、利点、従来型コレットチャックとの比較、そして保守・メンテナンスに関する推奨事項についてご紹介し、この技術をより深く理解いただけるよう解説します。

焼きばめホルダの基本原理

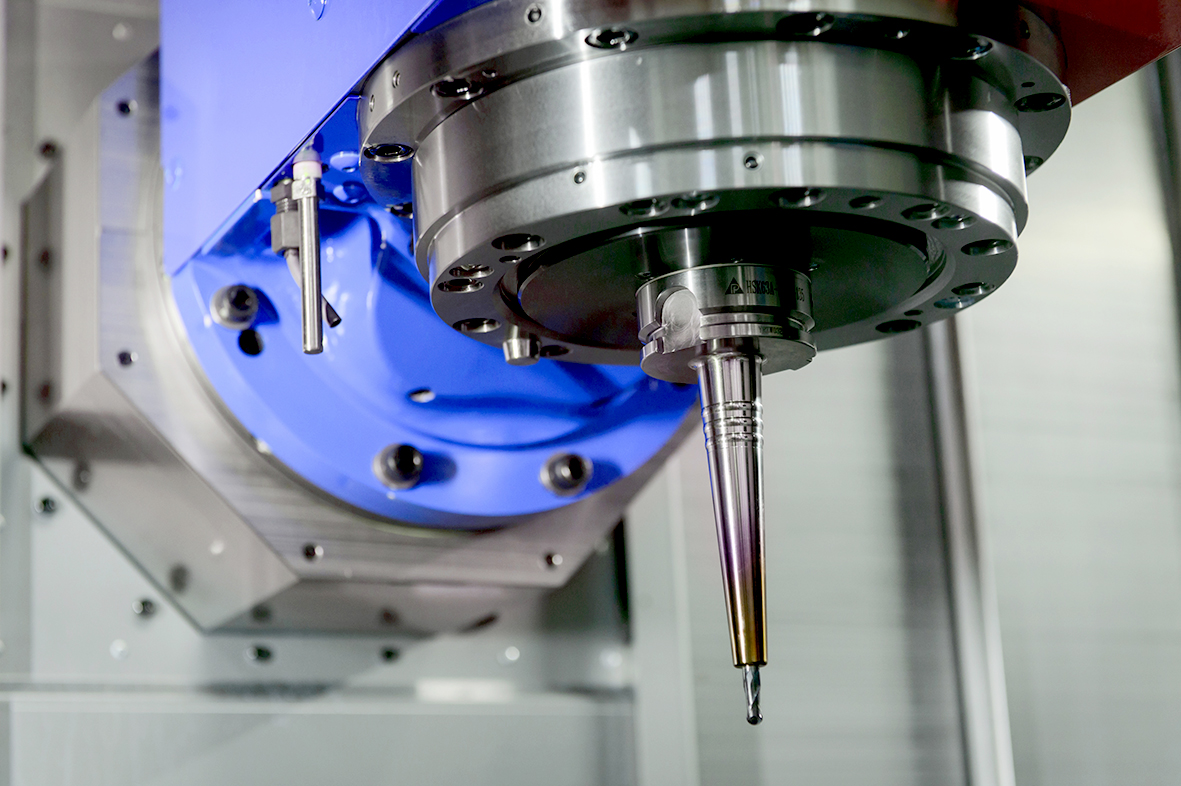

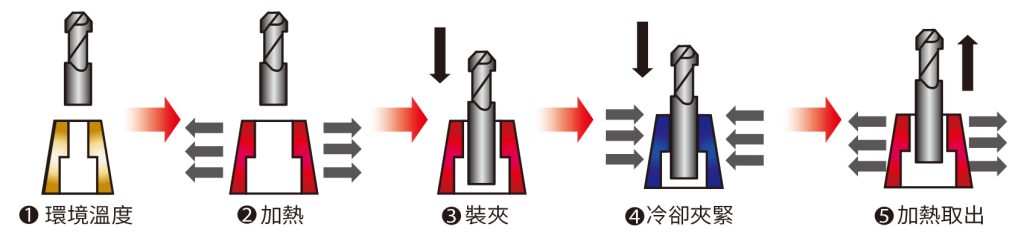

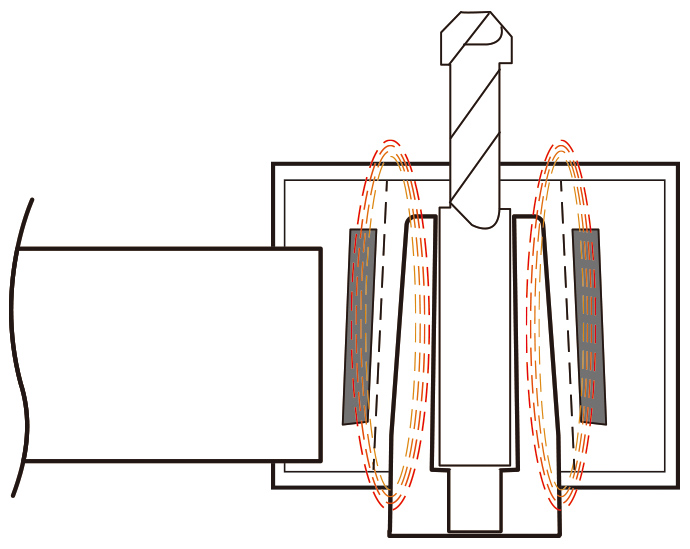

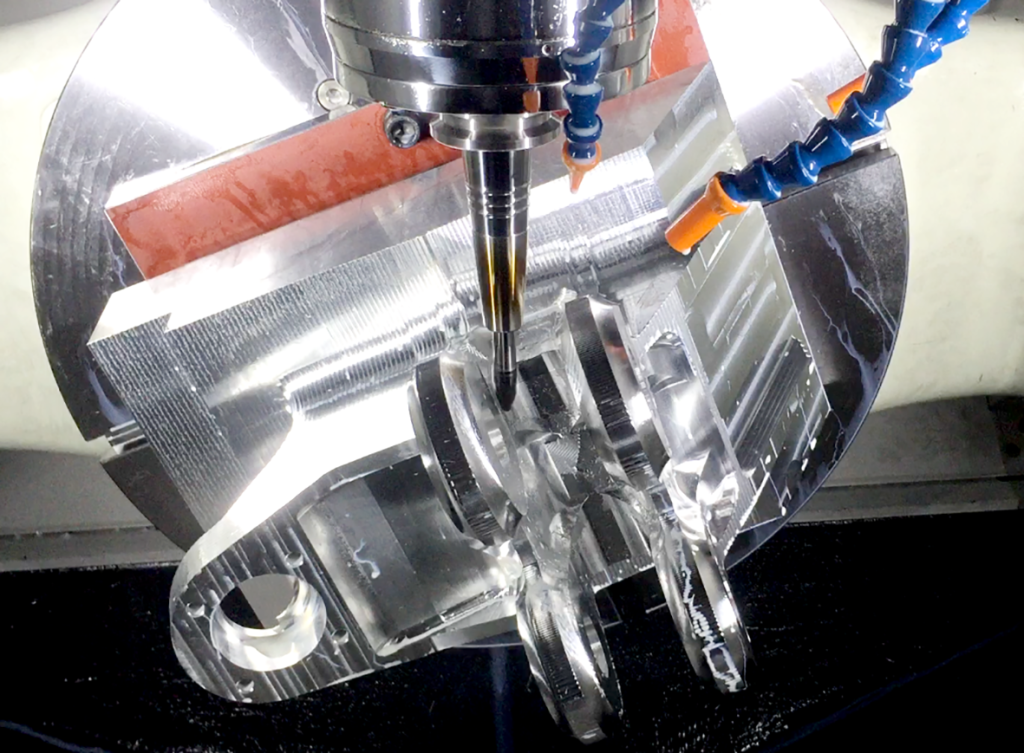

焼きばめホルダは、工具シャンクと工具本体を直接結合する保持部品であり、工具とホルダの間に中間部品を介しません。工具をクランプする際、誘導加熱装置(加熱機)を使用して、ホルダのクランプ部を短時間で250℃〜425℃に加熱し、内径が一時的に拡張したところに工具を挿入します。その後、ホルダーが冷却・収縮することで、工具とホルダーは圧入状態となり、高精度かつ信頼性の高い保持が実現されます。

コレットチャックと比較して、焼きばめホルダは一体構造のため、部品接合による精度誤差の累積がなく、金属の熱収縮を利用した保持方式はばらつきが少なく、精度の安定性にも優れています。また、高いクランプトルクを持ち、高温環境下での加工においても剛性およびバランス性に優れています。

誘導コイルによって発生した渦電流が原子振動と摩擦を引き起こし、内部から外部へとホルダ全体を加熱します。加熱によって膨張したホルダに工具を挿入し、その後冷却することでしっかりと工具がクランプされ、装着が完了します。

焼きばめホルダの特長

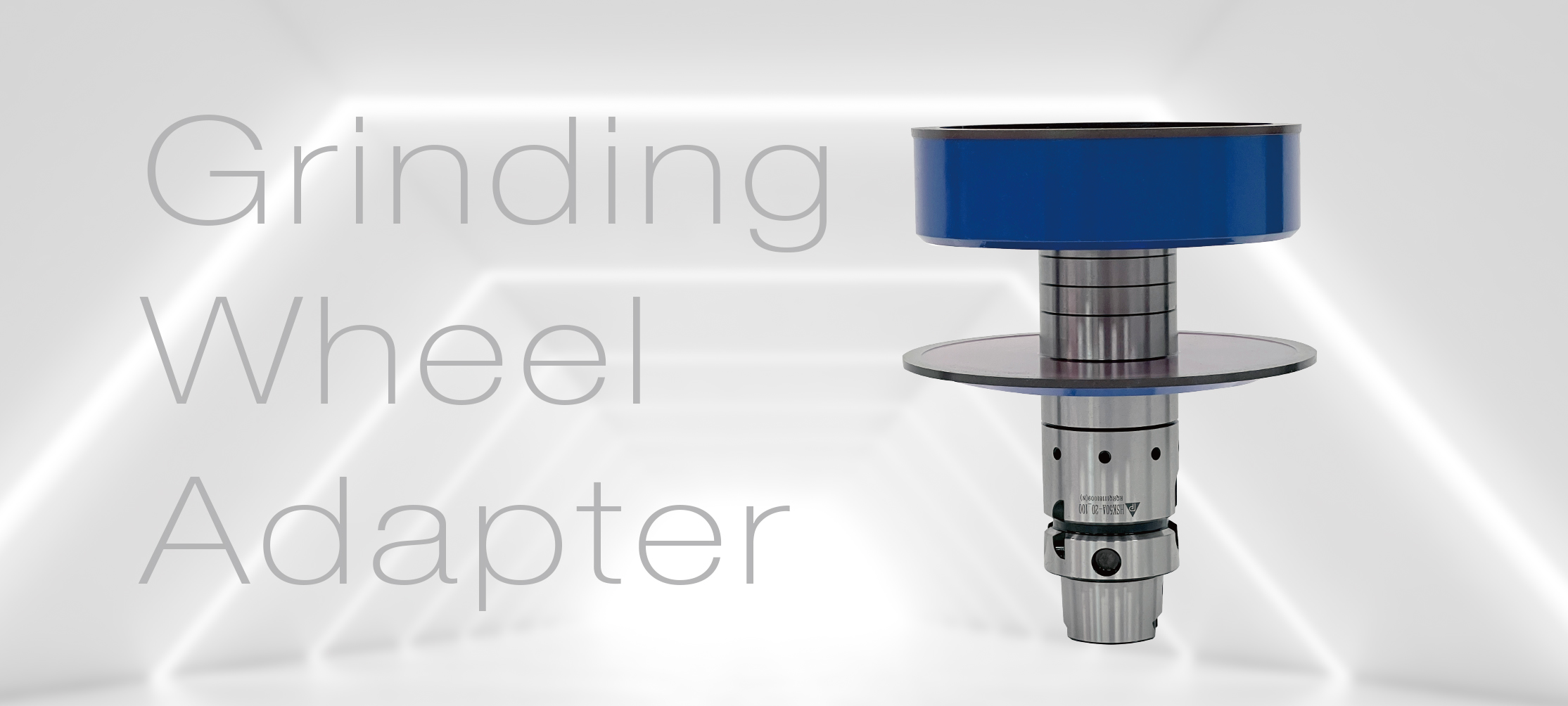

1. 製品ラインナップ:

CR型(標準タイプ):一体成形鋼製で、仕上げ加工にも荒加工にも対応可能。

SR型(スリムタイプ):干渉を避ける形状で、狭所やコーナー部での加工に最適。

2. 高同心度と高精度:

振れ精度は通常3μm以下で、高精度加工に適しており、表面仕上げの向上や工具摩耗の低減が可能。

3. シンプルな構造で低振動:

ホルダと工具の密着度が高く、適切な加熱装置を選べば、様々な規格の工具に対応可能。

4. 360°全周クランプ:

高い剛性を誇り、高速回転の用途にも対応。航空機部品、精密金型などの高速切削に最適。

5. 高い保持力と安定性:

加熱による膨張→工具挿入→冷却収縮という工程により、工具を強固に固定。加工中の緩みを防ぎ、安全性を向上。

6. 高効率で長寿命:

高品質な材料を用い、精密加工・熱処理を施しているため、適切な操作で数千回の着脱にも耐え、性能の劣化が少ない。

焼きばめホルダの優位性

従来のコレットチャックと比較して、焼きばめホルダは以下のような技術的優位性を持ちます:

コスト面では、初期投資はやや高いものの、その耐久性と稼働停止時間の削減効果により、長期的には競争力のある選択肢となります。

メンテナンスと保守管理

焼きばめホルダの寿命を延ばすには、正しいメンテナンスが欠かせません:

これらを実践することで、ホルダの性能を長く安定して保つことができます。

焼きばめホルダは、現代の加工技術において重要なコンポーネントであり、その高精度・高安定性・耐久性により、精密および高速加工における理想的な選択肢です。技術の理解と適切な製品選定を通じて、生産性と加工品質の向上が期待できます。今後、さらに多くの分野での応用が期待されます。

詳しく知りたい方はこちらへ焼きばめホルダ

構造安定性を追求した HER コレットチャックツールホルダが、高精度かつ信頼性の高い加工を実現

January 27, 2026

カスタマイズ対応・油圧式膨張マンドレル ― 先端製造業向けの高精度ワーク固定ソリューション

June 30, 2025

南臺科技大学 機械工学科の教員・学生が PARFAITE を企業実務見学

December 17, 2025