価するための技術指標です。一見抽象的に聞こえますが、私たちは日常的にその影響を感じています。例えば、塗装された壁のザラつきや、スマートフォン画面のなめらかな触感などです。 精密加工の分野では、表面粗さは加工後に残る微細な山や谷の形状を指します。これらのわずかな凹凸が、製品の性能、耐久性、外観に大きな影響を与えることがあります。そのため、表面粗さを理解することは、加工品質を評価する第一歩です。

よく使われる表面粗さのパラメータ:Ra、Rz、Ry

金属加工や品質検査において、表面粗さは組立精度、作動性能、耐摩耗性、製品寿命に直結する重要な要素です。国際規格や実務で最も一般的に使用されるのは、以下の3つのパラメータです。

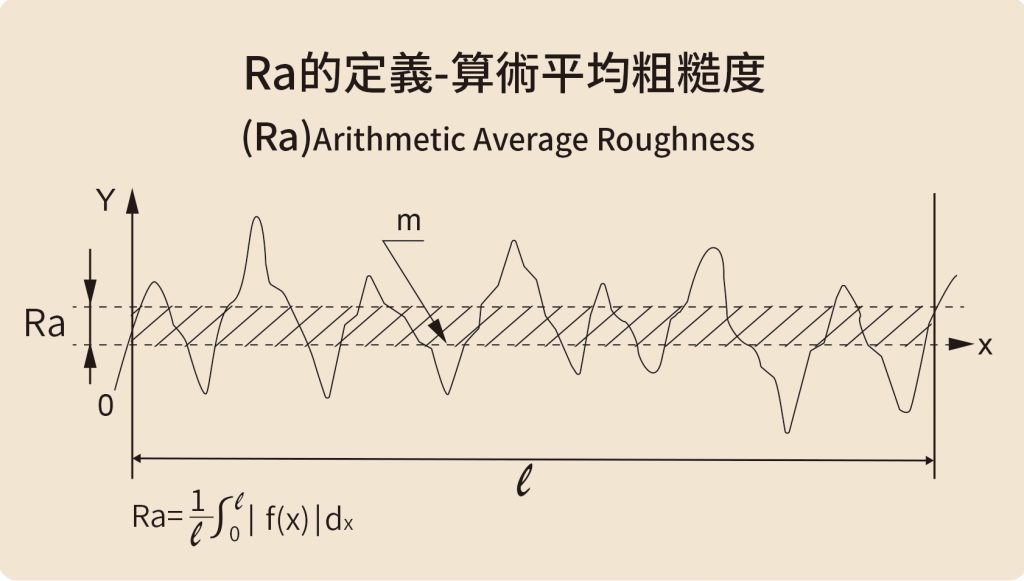

1. Ra – 算術平均粗さ

Ra値は、現在世界で最も一般的に使用されている表面粗さの表現方法で、「算術平均粗さ」とも呼ばれます。これは、表面プロファイルを測定し、基準線に対する凹凸の絶対値偏差の算術平均を算出することで得られます。単位はマイクロメートル(μm)で、1μmは1ミリメートルの千分の一、すなわち1メートルの百万分の一に相当します。

理解を深めるために、表面の凹凸を多数の微小な断面に分割して考えてみてください。Raは、これら凹凸の高さの平均値を表しています。

例:

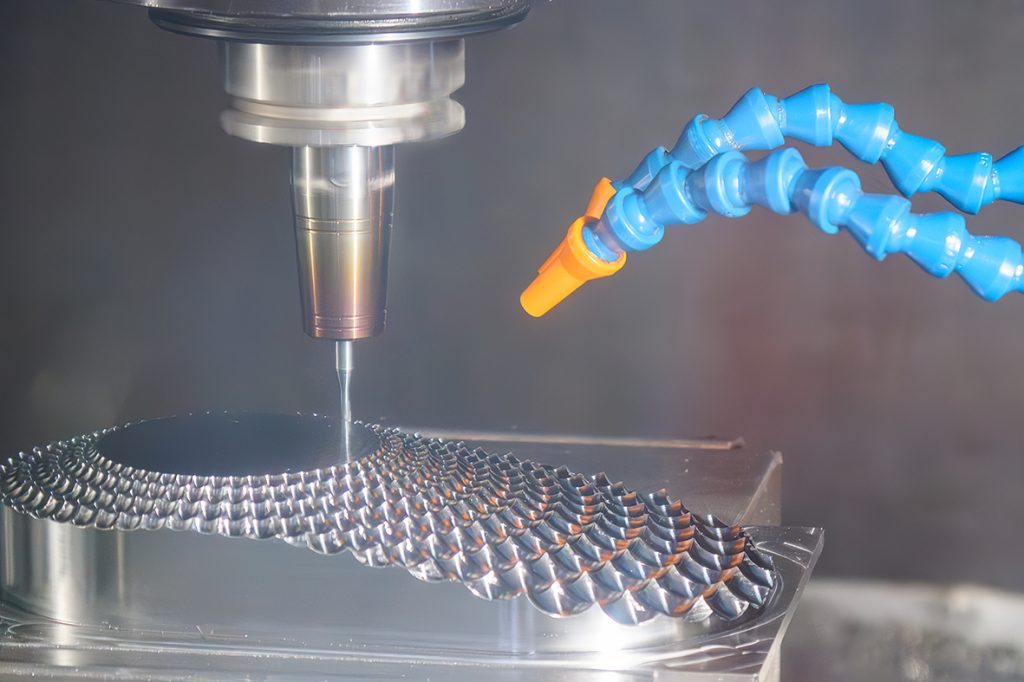

Ra 3.2 µm – 一般的なフライス加工レベルで、肉眼で工具痕が確認できる。

Ra 0.8 µm – 精密旋削や研削で得られる滑らかな表面。

Ra ≤ 0.2 µm – 鏡面仕上げレベルで、光学部品や金型表面に使用される。

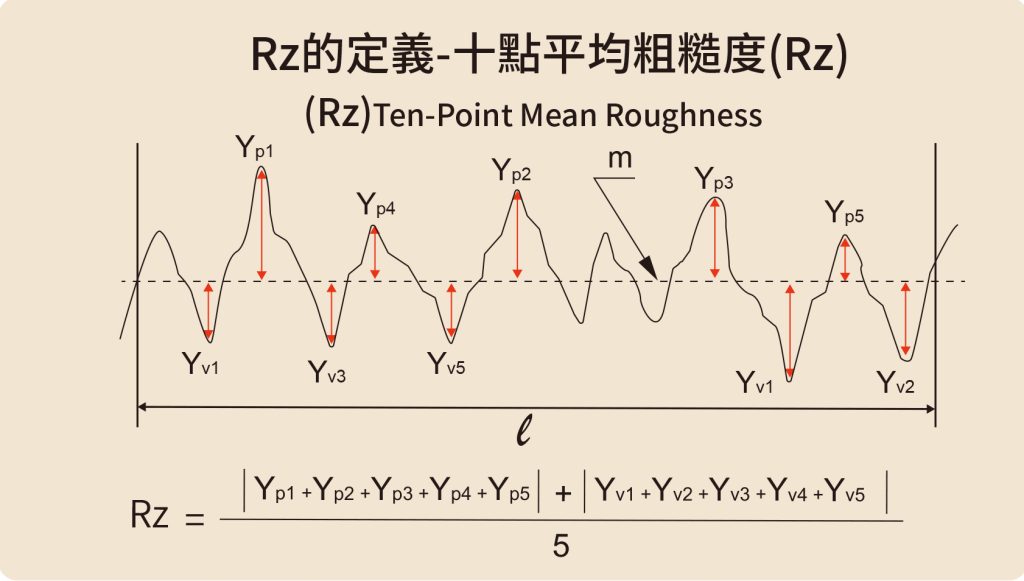

2. Rz – 十点平均粗さ

Raは全体の平均値を示すため、局所的な深い傷にはあまり敏感ではありません。そのため、高精度が求められる場合は他の指標と併用されます。

Rzは、測定長さ内で最も高い5つの山と最も低い5つの谷の高さをそれぞれ平均し、その差を算出します。表面の凹凸全体の振幅を反映しやすく、深い工具痕やピット、突起の検出に適しています。

例:

同じRa値を持つ部品でも、1本の深い傷があるとRz値は大きくなります。

Rzは、自動車部品、ベアリング座、シール面などで漏れや摩耗を防ぐためによく使用されます。

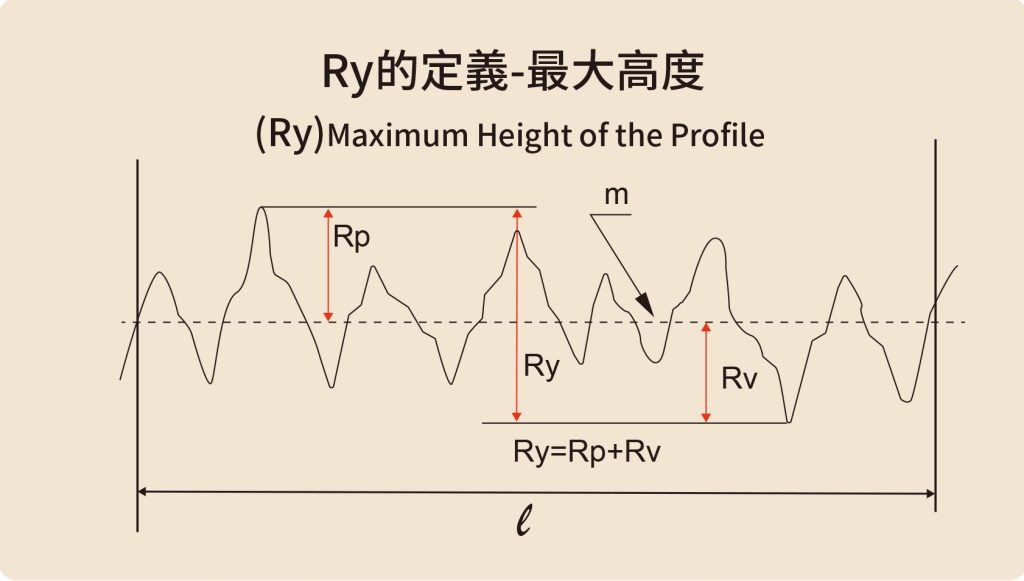

3. Ry – 最大高さ粗さ(Rmax)

Ry(またはRmax)は、測定長さ内の最高点と最深点との垂直距離を示します。局所的な欠陥に非常に敏感で、航空機部品や精密金型など、微細な欠陥でも重大な影響を及ぼす分野で利用されます

応用事例

航空部品の加工検査において、Ryは疲労寿命に影響を及ぼす可能性のある鋭い亀裂の有無を確認するためによく用いられます。精密金型の製作では、Ryによって局所的なバリや工具痕を検出でき、完成品の表面が使用時に傷付くのを防ぐことができます。

図面でRaがよく使われる理由

Raが好まれる理由は

国際的な互換性 – ISO、JIS、ANSIなど主要規格で採用。

測定の容易さ – 多くの粗さ測定器でRa値を迅速に取得可能。

実用上十分な精度 – 一般的な品質評価においてはRaで対応可能。

重要部品では、Raと併せてRzやRyを指定することで、より包括的な品質保証を行います。

粗さ値と対応する加工方法

| 粗さ範囲 (Ra, µm) | 表面状態 | 一般的な加工方法 |

| 12.5–6.3 | 明確な工具痕 | 荒旋削、荒フライス加工 |

| 3.2–1.6 | 平坦だが細かい痕あり | 仕上げフライス、仕上げ旋削 |

| 0.8–0.4 | 滑らかで痕がほぼ見えない | 研削、仕上げ旋削、ローリング |

| 0.2–0.05 | 鏡面に近い | 超音波研磨、ナノ研磨、CMP |

| < 0.05 | 真の鏡面 | 超音波研磨、ナノ研磨、CMP |

この表は、加工者にとって目標粗さと加工方法を結びつける「品質マップ」として機能します

測定方法

一般的な検査方法には、次のようなものがあります:

接触式プロフィロメータ – スタイラスが表面をなぞって高さ変化を測定。

非接觸式光學檢測:使用雷射或白光干涉技術,快速量測大面積表面,適合精密電子零件或光學元件。

比較標準片 – 既知の粗さ標準片と比較して触感で評価。

表面粗さが重要な理由:性能と寿命への影響

製造業においては、小さな要素が大きな結果を左右することが多く、表面粗さはその代表的な例です。表面粗さは外観だけでなく、潤滑性、シール性、耐疲労性、そして全体的な機械的安定性に影響を及ぼします。

自動車・航空宇宙分野 – 粗さが過大であると、潤滑不良、過熱、騒音、あるいは早期破損を引き起こす可能性があります。一方で、過度に滑らかな表面は潤滑油の保持性を低下させ、摩擦の増加につながることもあります。

金型製作 – 表面品質が悪いと、成形不良、離型の困難、コーティング密着性の低下といった問題が生じます。

医療機器 – インプラントや外科用器具は、細菌の繁殖、組織損傷、摩耗による故障を防ぐために、極めて優れた表面仕上げが求められます

疲労強度 – 微細な亀裂や鋭い突起は応力集中点となり、疲労寿命を低下させます。

精密加工分野において、表面粗さの違いはしばしば品質等級の高低を意味します。たとえ寸法公差が完全に正確であっても、表面品質が不十分であれば、全体的な組立性能に影響を及ぼしたり、不安定な嵌合を引き起こす可能性があります。多くの加工工場が国際的な受注案件に入札する際には、寸法および幾何公差の適合に加え、表面粗さが重要な条件の一つとなることが少なくありません。

コストの観点から見ても、粗さの管理は資源の最適配分に密接に関係しています。極めて低い粗さを追求することで品質は向上しますが、その一方で追加の加工時間、設備の摩耗、検査コストを招きます。そのため、実際の機能要求に基づいて合理的な粗さ基準を設計することは、設計技術者と製造現場が共に検討すべき課題です。

総括すると、表面粗さの良否は部品の稼働効率や安全性に影響を与えるだけでなく、システム全体の耐久性や安定性も左右します。企業にとって、粗さ管理能力の向上は、製造プロセスの安定性を高め、不良率を低減し、競争力を強化するための重要な要素の一つといえます。

まとめ:表面粗さは製造技術のバロメーター

表面粗さは肉眼で確認できない場合でも、加工精度や設備能力を映し出す重要な指標です。製造現場では粗さ管理が品質と効率のバランスを取る鍵となり、設計段階では適正な粗さ指定が不要なコストを防ぎます。 初心者からベテランまで、表面粗さの理解と管理は高品質製造への確実な一歩となります。

表面粗さの基礎知識:感覚から数値化まで

August 25, 2025

カスタマイズ対応・油圧式膨張マンドレル ― 先端製造業向けの高精度ワーク固定ソリューション

June 30, 2025

Parfaite企業 2025年社員懇親会|温かいひととき、共に過ごす時間

July 15, 2025

Parfaite、南部の精密加工工場にてツールホルダー保守の実践ノウハウを共有 — 高い評価を獲得

June 2, 2025