CNC 加工において、「工具摩耗」は最も重要で避けられない課題の一つです。摩耗は加工精度、表面粗さ、加工効率、工具コストに直結し、生産ライン全体の稼働率にも大きな影響を及ぼします。 摩耗のメカニズム、判別方法、そして効果的な予防策を理解することで、加工の安定性を大きく向上させ、長期的な工具および設備コストを削減できます。 本ガイドでは、摩耗の影響、発生要因、摩耗形態、寿命を左右する条件、監視方法、そして最後に摩耗対策として効果的な PARFAITE HER ハイスピードコレットチャックホルダー を紹介し、実践的な工具摩耗管理の指針を提供します。

1. 工具摩耗が加工品質に与える影響

工具摩耗は徐々に進行する現象ですが、その影響は極めて大きく、刃先が摩耗して鈍化すると切削抵抗が増加し、以下のような不具合が発生します。

寸法誤差の発生:刃先の鈍化により加工寸法が大きく/小さくなり、高精度加工では誤差が累積しやすい。

表面粗さの悪化:摩耗した刃先がワーク材を引きずり、ビビリ痕やスクラッチ、粗さ悪化が生じる。

加工振動の増加:不均一切削によりチャタリングが発生し、チッピングや刃先欠けの原因となる。

工具温度の上昇:刃形が変形し切削熱が逃げにくくなり、凝着やクラックを誘発する。

機械負荷の上昇:主軸・工具・ホルダーが過大負荷を受け、機械寿命を縮める恐れがある。

工具摩耗とは単なる「刃先の損耗」ではなく、加工品質と安定性を左右する核心技術です。

2. 工具摩耗が発生する主な要因

工具摩耗は、被削材特性、切削条件、設備環境が複合的に作用して発生します。主な要因は以下の通りです。

過剰な切削熱:高速加工では切削温度が 800°C を超える場合があり、工具材が軟化して摩耗が促進される。

切削抵抗の過大化:送り過多、難削材加工、工具剛性の不足などで負荷が増加。

材料特性:ステンレス鋼、チタン合金などは加工硬化が著しく、刃先の鈍化が早い。

材質・コーティングの不適合:被削材に対して適切な材種・コートを選択しないと摩耗が急速に進む。

ホルダーの把握剛性不足:コレット式ホルダーで心振れが大きい場合、微小振動が発生し摩耗が増加。

冷却不足:クーラントの方向・流量が不十分だと、過熱や凝着の原因となる。

原因を正確に把握することで、最適な条件設定や寿命延長につながります。

3. 工具摩耗の代表的な形態と対策

摩耗は発生位置・形態によって分類され、加工品質への影響も異なります。

1. 刃先の丸まり(逃げ面摩耗): 最も一般的な摩耗で、寸法精度に影響。

対策: 送り低減、冷却改善、耐摩耗コーティングの採用。

2. クレータ摩耗(すくい面摩耗): 高温とせん断応力により、すくい面にくぼみが発生。

対策: 切削速度の低減、耐熱コーティング(AlTiN など)、冷却強化。

3. チッピング:刃先局部の欠け。難削材や振動が原因で発生しやすい。

対策: 把握剛性の向上、粘りのある材種の採用、加工振動の抑制。

4. 溶着(BUE): 被削材が刃先に付着し切れ味が悪化。

対策: 切削速度の向上、冷却強化、アルミ・ステンレス対応コーティング。

5. 熱亀裂:急激な温度変化による刃先のクラック。

対策: 温度変化を避ける冷却方法、負荷低減。

4. 工具寿命と摩耗を左右する主要因

工具寿命は工具単体ではなく、加工システム全体で決まります。主な影響因子は以下の通りです。

1. 工具材質・コーティング技術

超硬工具:耐摩耗性が高く、高速加工に適する。HSS(ハイス):靭性が高く、断続切削に有利。 コーティング(TiAlN / AlCrN / DLC など):耐熱性・適応材質を大幅に改善。 適切な材種・コートを選択することで、寿命は 20〜100% 向上します。

2. 切削条件(切削速度・送り・切込み)

速度が過大だと温度上昇で摩耗が急増。 送りや切込みのバランス不良は局部摩耗や欠けを誘発。

3. 被削材特性

ステンレス・チタン・耐熱合金などは加工硬化が強く、高剛性ホルダーと適正コーティングが不可欠。

4. ホルダーの把握剛性・心振れ精度

心振れが大きいと **微小振動(マイクロビビリ)**が発生し、摩耗スピードが倍増。 精密ホルダーは摩耗管理の重要要素。

5. 冷却・クーラント供給

クーラントは角度・圧力・流量が重要。確実に切削点へ届くかが寿命に直結。

6. 機械剛性・主軸状態

主軸ベアリングの摩耗やガタは振動源となり、ホルダーを介して工具摩耗を加速させる。

5. 工具摩耗の監視方法

摩耗を早期に把握することで、欠けや破損を防ぎ、生産効率を高められます。

加工寸法の定期測定

表面粗さの変化確認(粗さの急上昇は摩耗のサイン)

切削音の異常検知

主軸負荷のモニタリング(負荷上昇=刃先の鈍化)

顕微鏡・画像による刃先観察

予兆を捉えることで、突発的なトラブルや段取り替えのロスを防止できます。

六、推薦普慧HERコレット式高速工具ホルダーは:降低刀具磨耗的最佳解方之一

摩耗要因の中でも、ホルダー性能は過小評価されがちですが、実際には 把握精度・剛性 が摩耗管理の重要ポイントです。

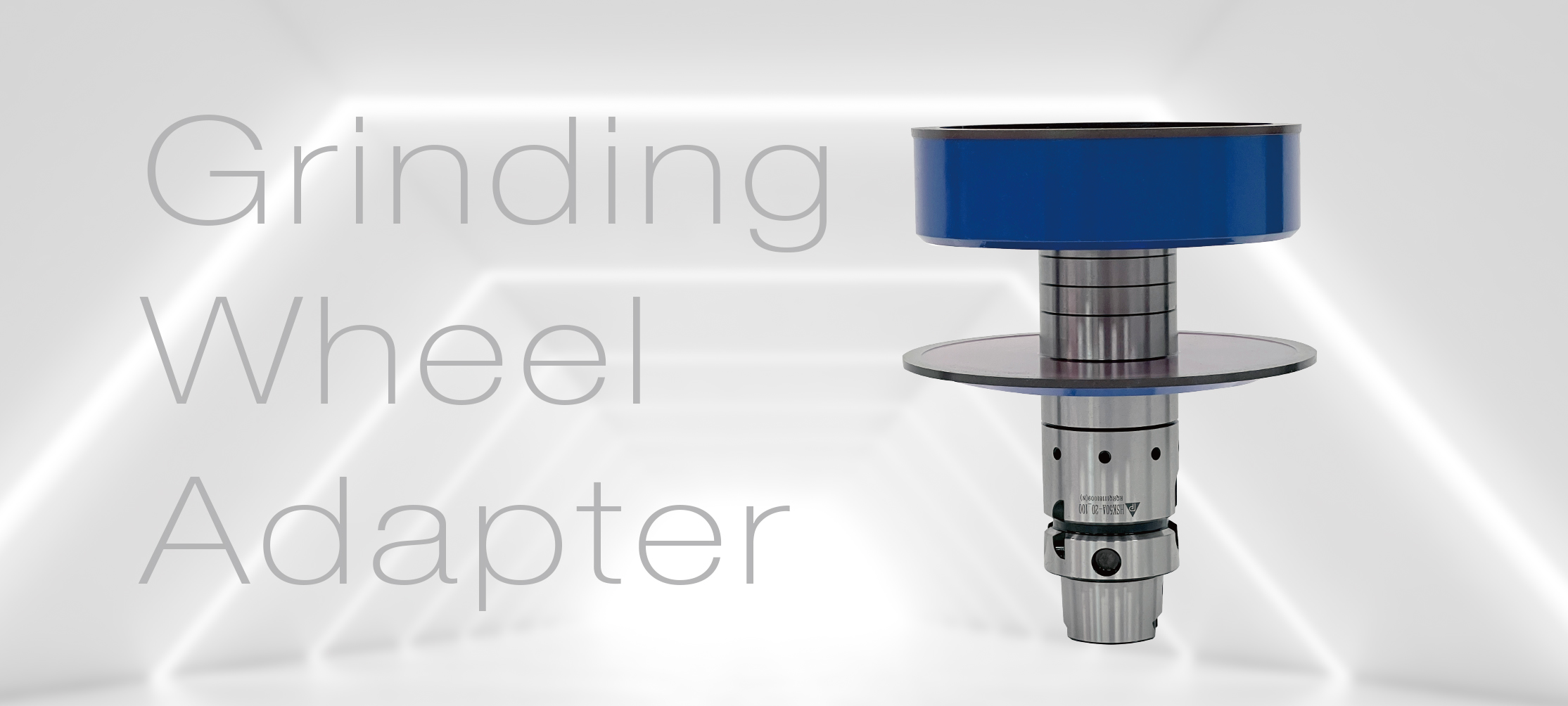

PARFAITE HER コレットチャックシリーズ は、高精度・高剛性・優れた動バランス性能により、摩耗抑制に大きく貢献します。

1. 超低心振れで工具寿命を大幅延長

HER シリーズは ≤5 μm の高い心振れ精度を実現し、切削負荷を均一化。 局部摩耗やチッピングを防ぎ、寿命が大きく伸びます。

2. 強い把握力で微小振動を抑制

高夾持剛性可抑制加工震動,使切削更穩定、刀具磨耗更均勻,並堤升表面面粗度。

3. 高速加工対応の動バランス設計

出荷時に動バランスを最適化しており、高回転加工に最適。加工効率向上と刃先温度の低減に貢献。

4. 加工精度・安定性の総合向上

HER ホルダー使用後、多くのユーザーが「仕上げが安定した」「工具寿命が延びた」「加工時間が短縮した」と実感しています。

工具摩耗を制する者が加工競争力を制する

データ管理・高剛性ツーリング・最適条件設定・高精度ホルダー によって確実にコントロールできる技術です。 工具コストを下げたい、加工安定性を向上させたい、段取りロスを減らしたい場合、 PARFAITE HER ハイスピードコレットチャックホルダー のような高精度・高剛性ホルダーの採用は、最も効果的な一歩です。

構造安定性を追求した HER コレットチャックツールホルダが、高精度かつ信頼性の高い加工を実現

January 27, 2026

カスタマイズ対応・油圧式膨張マンドレル ― 先端製造業向けの高精度ワーク固定ソリューション

June 30, 2025

南臺科技大学 機械工学科の教員・学生が PARFAITE を企業実務見学

December 17, 2025