CNC 加工分野において、「精度」は製品品質、加工安定性、生産効率を左右する最も重要な指標です。なかでも 位置決め精度(Positioning Accuracy) と 繰り返し精度(Repeatability) は、機械本体の製造品質だけでなく、ツールホルダー、工具、加工条件、長期生産の安定性などにも直結する基礎要素であり、精密産業にとって絶対に見過ごせない指標です。

工作機械精度の重要性

高精度部品を安定して加工するためには、CNC 工作機械が「指令した位置に正確に到達できること」、そして「同じ条件で同じ位置に戻れること」が必須です。精度が不十分であれば、寸法誤差、形状変形、加工バラつきの増大、さらには不良率の上昇など多くの問題を引き起こします。とくに金型、航空宇宙、自動車部品、半導体装置などの高精度分野では、位置決め精度と繰り返し精度の安定性が、製品品質と工程能力を大きく左右します。

位置決め精度とは?

位置決め精度とは、CNC 軸が指令位置に対して 実際にどれだけ正確に到達したか を示す指標です。

たとえば、軸を 100.000 mm 移動する指令を与えた際、測定値が 99.985 mm であれば、

0.015 mm が位置決め誤差 となります。

位置決め精度に影響する主な要因:

1.ボールねじの精度

2.サーボ制御能力・エンコーダ分解能

3.機械構造の剛性

4.熱変位

5.荷重や加減速による影響

位置決め誤差が大きいほど、加工寸法の不安定が生じやすくなります。

繰り返し精度とは?

繰り返し精度とは、同一条件で同じ位置に移動した際、停止位置がどれだけ一致するか を示す指標です。

機械の運動安定性を表し、実際の加工品質に最も強く影響します。

たとえ位置決め誤差がやや大きくても、繰り返し精度が高ければ補正により安定加工が可能なため、

繰り返し精度は位置決め精度以上に重要 といわれます。

バックラッシュ(逆方向誤差)

バックラッシュとは、軸方向が正から負へ、あるいはその逆に変化する際に生じるクリアランスと遅れのことです。一般的な原因としては、ねじの摩耗、ナットのクリアランス、ギアのクリアランスなどが挙げられます。バックラッシュは、次のような問題を引き起こす可能性があります。

1. 工具送り位置の偏差

2. 円形状加工が楕円形状になる

3. 繰り返し精度の低下

4. 表面粗さの劣化

したがって、バックラッシュ制御は全体的な精度を維持する上で重要な要素となります。

位置決め精度と繰り返し精度の測定方法

代表的な国際測定方式:

1.レーザー干渉計:最も高精度な標準測定

2.ボールバー(Ballbar)測定:円運動誤差の迅速診断に最適

3.リニアゲージ:簡易的な線形測定

一般的な測定手順:

1.機械を暖機運転し、熱平衡を確保

2.測定ストロークを設定

3.正逆方向で複数回の位置決め測定を実施

平均値・最大偏差を算出規格との比較評価

誤差補正と精度向上の方法

最新のCNCコントローラは、以下のような補正機能を備えています:

1.ピッチ誤差補正

2.バックラッシュ補正

3.熱変位補正

4.幾何誤差補正

測定データを入力することで、軸誤差を自動的に補正し、位置決め精度を向上させることができます。

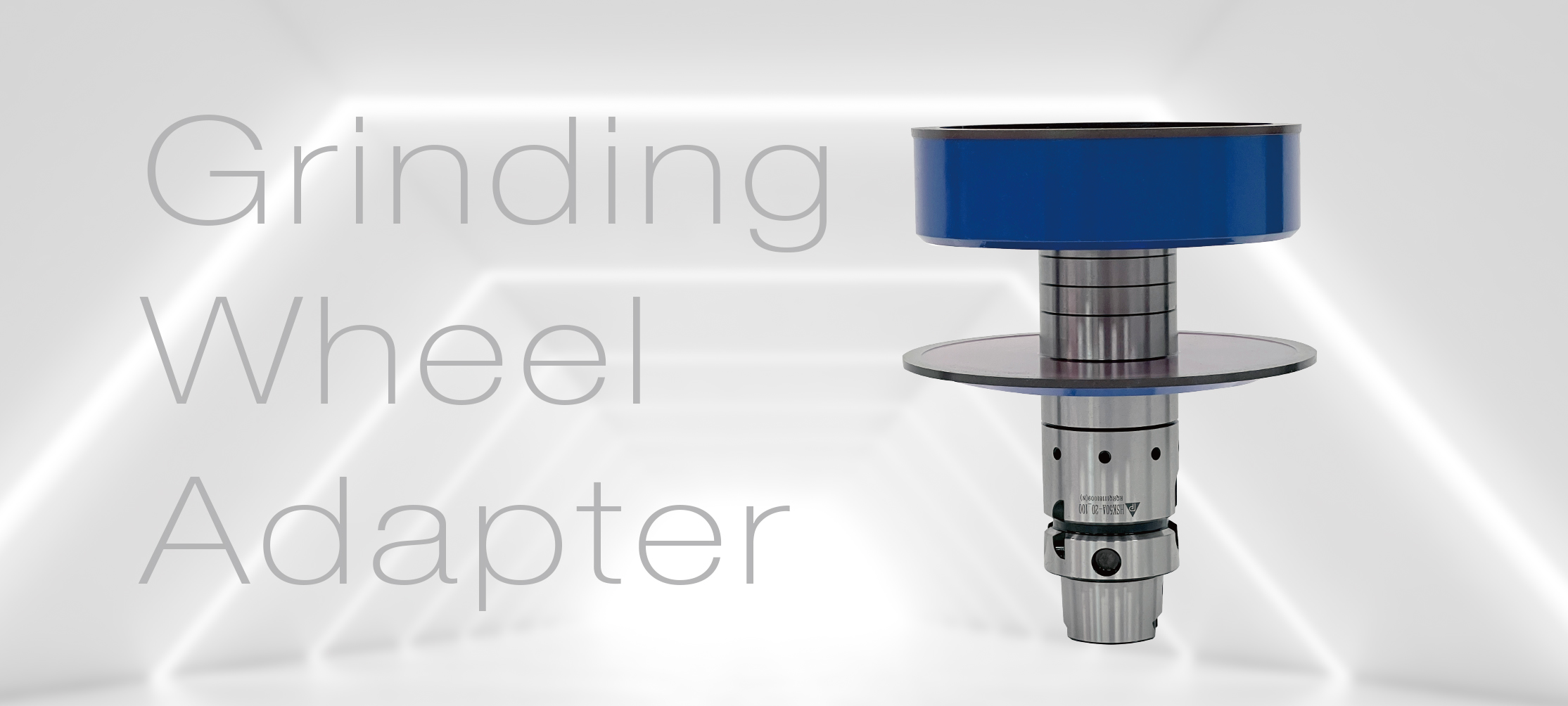

PARFAITE油圧チャックによる加工精度向上

機械本体の精度に加え、ツールホルダーはワークに最も近いため、実加工精度に直結する重要部品 です。PARFAITE(普慧)油圧チャックが精度向上に効果的な理由:

1.3µm以下の高精度振れ、360° 均一クランプ

2.油圧ダンピングによる振動吸収、誤差の蓄積を抑制

3.シンプルで安定したクランプ構造により高い繰り返し精度

4.ホルダー突出し長さ 4D(最大 80 mm)の条件でも高精度を維持

5.AT3テーパーまたは 85% 接触面積により主軸との結合剛性を向上

高精度工作機械と高性能ツールホルダーを組み合わせることで、加工の安定性、工具寿命、ミクロンレベル加工の信頼性を大幅に向上できます。

国際規格の比較

位置決め精度・繰り返し精度に関する主要規格:

1.ISO 230-2:最も広く使用される国際標準

2.VDI 3441(ドイツ):統計的評価と信頼区間を重視

3.JIS 6336(日本):ISO に近く、アジアで広く利用

4.GB 10931-89(中国):中国機械業界の基準

規格ごとに詳細は異なりますが、根本的な目的は同じです:

指令位置への到達精度と 軸挙動の安定性を標準化された方法で評価すること。

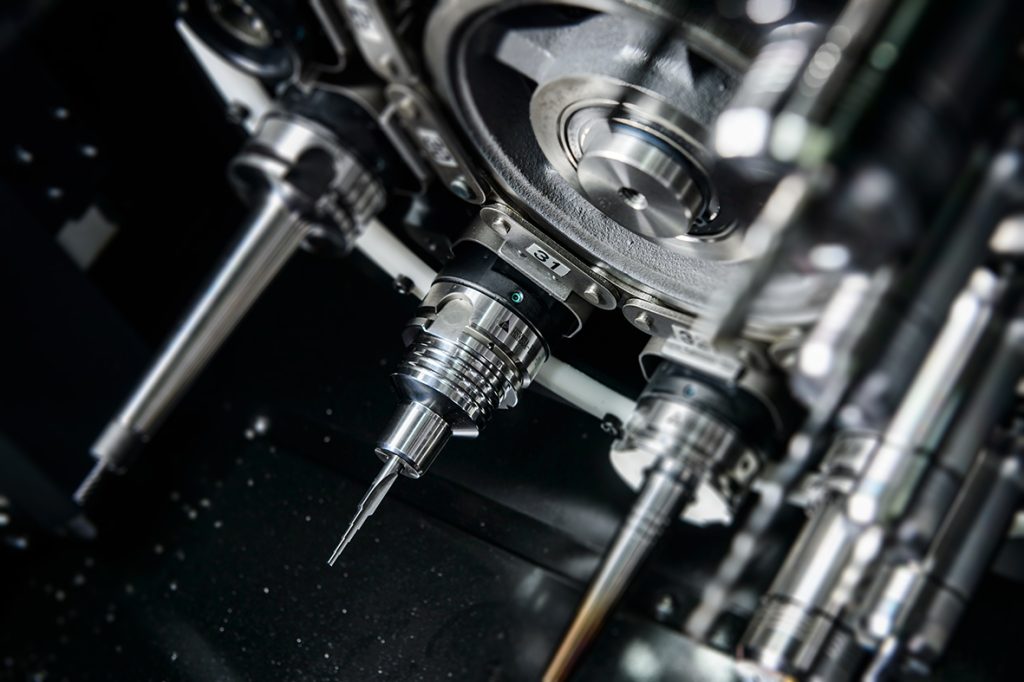

構造安定性を追求した HER コレットチャックツールホルダが、高精度かつ信頼性の高い加工を実現

January 27, 2026

カスタマイズ対応・油圧式膨張マンドレル ― 先端製造業向けの高精度ワーク固定ソリューション

June 30, 2025

南臺科技大学 機械工学科の教員・学生が PARFAITE を企業実務見学

December 17, 2025