1. なぜ切削工具はCNC加工の要なのか?

CNC加工において、旋削、フライス加工、穴あけなど、切削工具はワークピースと直接接触し、実際の加工を行う最前線の役割を担っています。これらの工具は単なる金属を削る道具ではなく、加工速度、精度、コスト効率を左右する重要な要素です。適切な切削工具を選ぶことで、生産性が倍増することもありますが、誤った工具を使用すると、部品の不良、機械の損傷、納期の遅延などの問題が発生する可能性があります。

CNC加工の専門家にとって、工具の種類、構造、材料、管理方法を理解することは、高効率な生産を実現するために不可欠です。また、製造技術に初めて触れる一般の読者にとっても、これらの知識を把握することで、高度な加工技術の背景にある職人技と精密さをより深く理解することができます。

2. 基本から始める:一般的な切削工具の種類

各加工プロセスには、それぞれに適した切削工具があります。

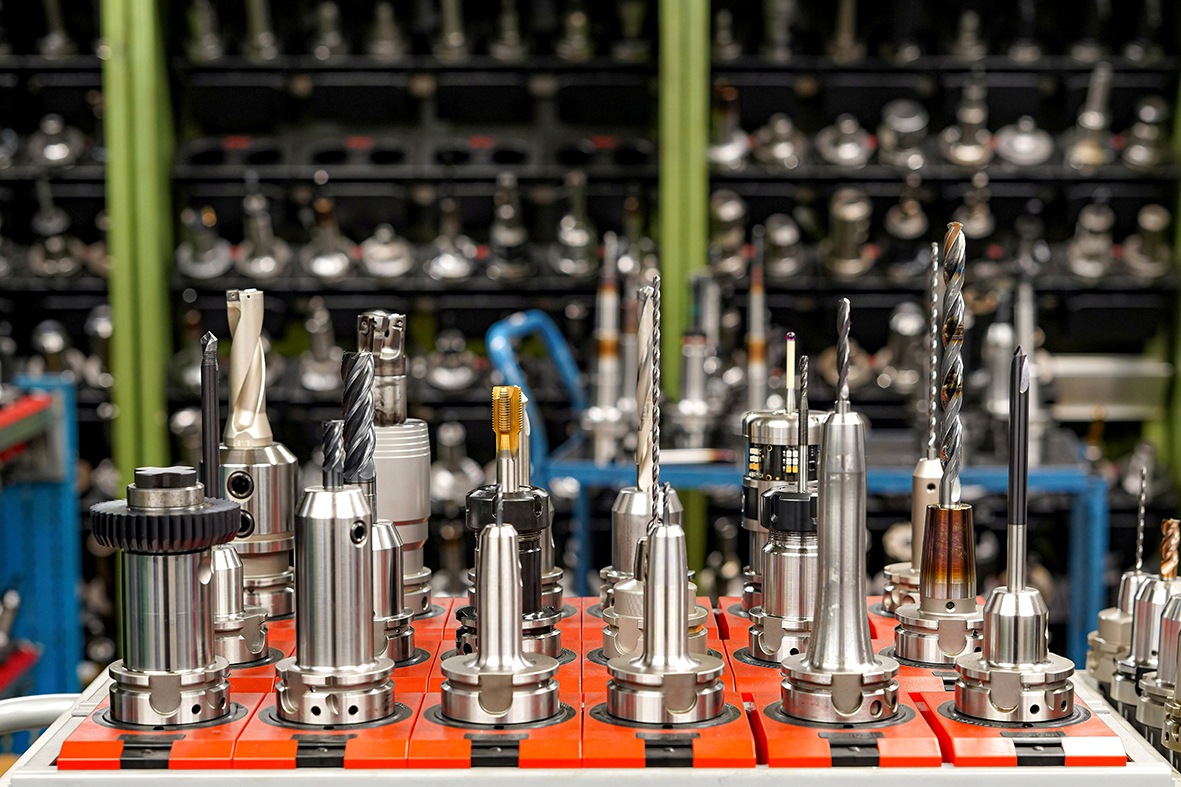

ドリルビットは穴あけに使用され、初心者にもなじみのある工具です。エンドミルは、平面加工、溝加工、輪郭加工など多用途に使用されます。リーマーは、穴径を精密に仕上げるために使用され、寸法精度と表面品質を向上させます。スレッドミルは、内外のネジ加工を柔軟に行うことができます。旋削工具は、外径、端面、内径、ネジの切削など、旋盤加工に使用されます。

プロの加工工場では、これらの工具をさまざまな機械や作業に組み合わせて使用します。適切な工具の選択と使用方法を理解することが、生産効率と製品品質の向上に直結します。

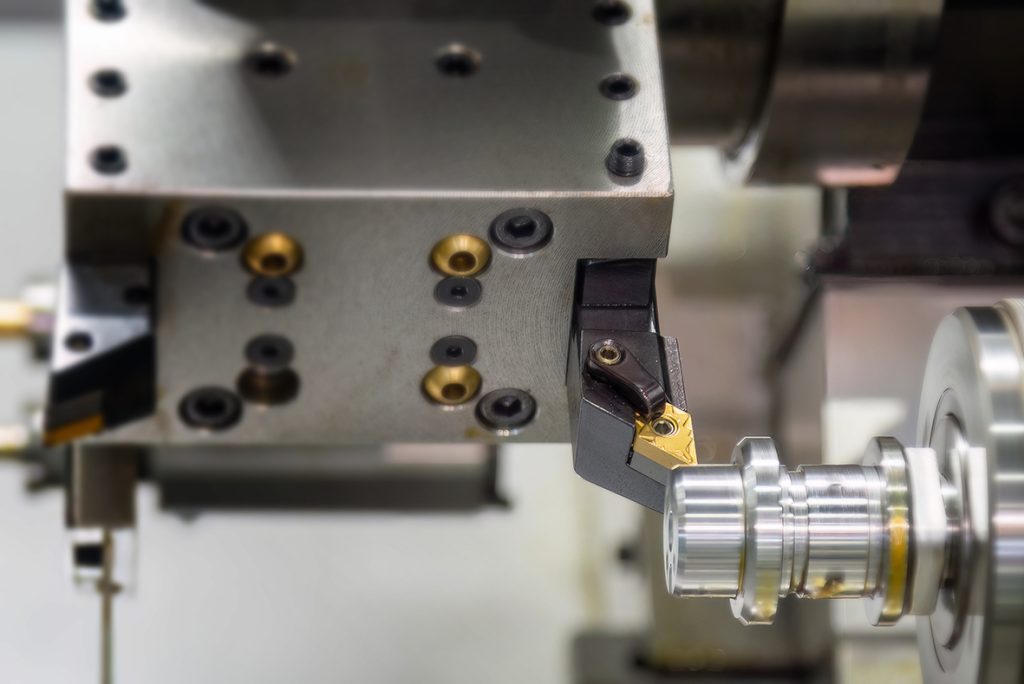

3. 工具構造と適用性を深掘りするホルダー:精度と安定性に影響する核心要素

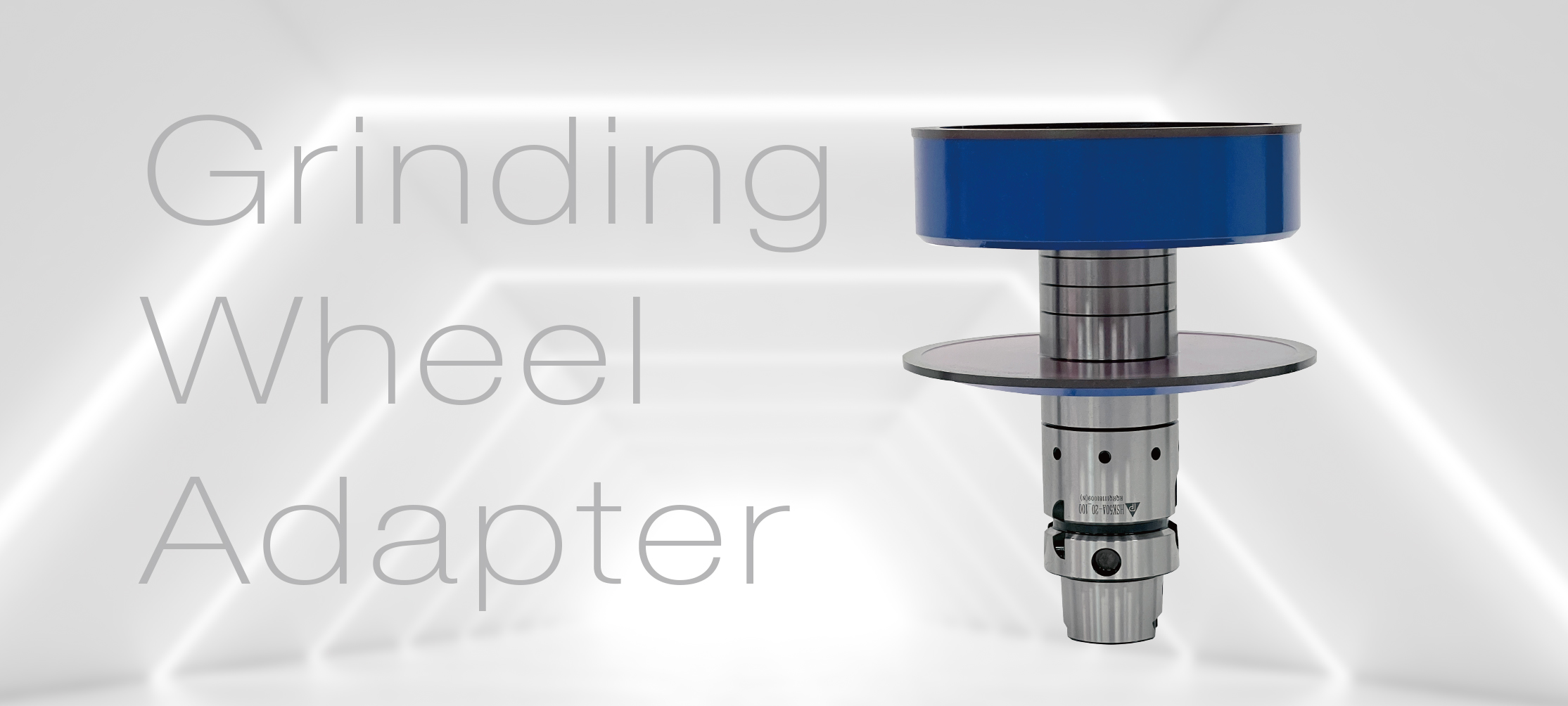

切削工具の性能は、刃先の鋭さだけでなく、構造の安定性と保持精度にも大きく依存します。一般的な切削工具は、「刃先/インサート」と「工具ホルダー」の2つの主要部分で構成されています。インサートは実際に金属を切削し、加工の鋭さと精度を決定します。一方、工具ホルダーは、機械と工具本体を接続し、安定性と動力伝達の鍵となります。 保持力が不十分であったり、構造が緩んでいたりすると、加工品質や工具寿命に直接的な影響を及ぼし、加工の失敗につながる可能性があります。高剛性で動的バランスに優れた工具ホルダーを選択することで、振動や偏心を低減し、加工精度を向上させ、工具寿命を延ばすことができます。

切削工具の性能は、刃先の鋭さだけでなく、構造の安定性と保持精度にも大きく依存します。一般的な切削工具は、「刃先/インサート」と「工具ホルダー」の2つの主要部分で構成されています。インサートは実際に金属を切削し、加工の鋭さと精度を決定します。一方、工具ホルダーは、機械と工具本体を接続し、安定性と動力伝達の鍵となります。 保持力が不十分であったり、構造が緩んでいたりすると、加工品質や工具寿命に直接的な影響を及ぼし、加工の失敗につながる可能性があります。高剛性で動的バランスに優れた工具ホルダーを選択することで、振動や偏心を低減し、加工精度を向上させ、工具寿命を延ばすことができます。 例えば、PARFAITE(普慧)の油圧式工具ホルダーは、内部の油圧システムを利用して工具をクランプし、3μmの高精度な保持を実現します。高速回転時でも振動を抑え、加工の安定性を確保するため、高精度加工や高速切削に最適です。また、HERコレット式高速工具ホルダーは、5μmの保持精度と強力なクランプ力を備え、精密加工から荒加工まで幅広く対応します。一部のモデルには、冷却液を刃先に直接供給するセンタークーラント設計が採用されており、切削熱の抑制と切りくずの排出を改善します。 その他にも、フェースミル専用のホルダー、タッピング用のホルダー、ドリル用のホルダーなど、特定の用途に特化した工具ホルダーが存在します。適切な工具ホルダーの選択は、安定した工具構造を構築し、加工の成功を支える基盤となります。

4. 材料とコーティング:工具寿命と性能を高める黄金の組み合わせ

工具の材料と表面コーティングは、加工性能と耐久性に大きな影響を与えます。

高速度鋼(HSS)工具は、低速切削に適しており、靭性が高く、コストパフォーマンスに優れています。**超硬合金(カーバイド)工具は、高速回転や高温環境に耐えることができ、現在のCNC加工の主流となっています。さらに、硬度の高い材料を加工する場合は、セラミックやCBN(立方晶窒化ホウ素)**工具が適しており、難削材の加工に特化しています。

表面コーティングとしては、TiN(窒化チタン)、AlTiN(アルミチタン窒化物)、**DLC(ダイヤモンドライクカーボン)**などがあり、耐摩耗性の向上、摩擦熱の低減、切りくずの付着防止に効果的です。これにより、工具寿命の延長、加工品質の安定化、再加工や不良のリスクの低減が期待できます。

適切な材料とコーティングの組み合わせは、精密加工を実現するための重要な要素です。

5. 工具選定のポイント:価格よりも適合性を重視

工具を選ぶ際には、価格だけでなく、「加工条件に適しているかどうか」を重視することが重要です。

まず、ワークピースの材料を考慮する必要があります。アルミニウムの加工には、刃先が鋭く、切りくずの排出がスムーズな工具が求められます。一方、ステンレス鋼やニッケル合金の加工には、高い耐熱性と耐欠損性を備えた工具が必要です。

次に、加工方法や深さを考慮します。高速精密フライス加工、深穴加工、複合加工などの作業には、高剛性で安定性の高い工具ホルダーシステムや内部冷却機能を備えた工具が求められます。誤った工具の使用は、効率の低下、機械の故障、製品の不良につながります。専門的な知識を持つ加工技術者は、材料、回転速度、保持方式などの条件に基づいて、最適な工具ホルダーと切削工具を迅速に選定し、生産ラインのパフォーマンスを向上させます。

6. 工具寿命の管理:経験からスマート管理への進化

工具は使用するにつれて摩耗しますが、交換のタイミングをどのように判断するかが課題です。従来は経験に頼って判断していましたが、誤差が大きく、リスクも高い方法でした。

現在では、デジタル管理を導入することで、工具寿命を科学的に把握することが可能です。RFID(無線周波数識別)チップを工具ホルダーや工具座に組み込むことで、各工具の使用回数、累積切削時間、交換履歴などを自動的に記録できます。工具の寿命が近づくと、システムが自動的に警告を発し、突発的な工具破損、加工不良、機械の損傷を未然に防ぎます。 このように、従来の感覚的な判断からデータに基づく管理へと進化することは、スマート製造への重要な一歩となります。

7. 結論:切削工具は加工現場の競争力の源泉

基本的な穴あけやフライス加工から、精密な金型加工や複雑な部品加工まで、すべての切削作業は、工具の選定と使用に対する深い洞察に基づいています。切削工具は消耗品ではなく、生産効率と品質の安定性を支える重要な投資です。 より高効率で安定した加工ソリューションを求める場合は、精密な工具ホルダーシステムの導入や、RFIDを活用した工具管理システムの導入を検討することで、加工プロセスの最適化を図り、切削工具を生産性向上の強力な支援ツールとして活用することができます。

構造安定性を追求した HER コレットチャックツールホルダが、高精度かつ信頼性の高い加工を実現

January 27, 2026

カスタマイズ対応・油圧式膨張マンドレル ― 先端製造業向けの高精度ワーク固定ソリューション

June 30, 2025

南臺科技大学 機械工学科の教員・学生が PARFAITE を企業実務見学

December 17, 2025