フライスカッターは、フライス加工に使用される回転する多歯工具です。カッターの歯がワークの余分な材料を断続的に順次削り取り、平面、段差、溝、様々な形状面を加工することができます。 CNC加工においては、フライスカッターがコア切削工具の役割を果たします。 CNC フライス加工は、コンピュータ制御とマルチポイントツール切削を採用しており、高精度で再現性が高く、複雑な部品の高精度加工を自動的に完了できます。適切なフライスカッターは加工品質と効率に直接影響し、加工結果を保証するための重要な要素となります。

一般的なフライスカッターの種類

フライスカッターには多くの種類があり、それぞれ切削特性が異なります。次の表には、一般的なフライスカッターの種類とその特性および用途がいくつか示されています。

| フライスカッターの種類 | 特徴 | 一般的な用途 |

| エンドミル (エンドミル) | 工具は円筒形で、刃先が工具棒の円周と端面に分布しており、軸方向と半径方向に切削できます。粗い歯のエンドミルは、刃数が少なく、強度が高く、切削片の排出スペースが大きいため、大量の材料を除去するのに適しています。細歯エンドミルは微細加工に適しています。 | 一般フライス盤での平面加工、段付き・溝加工など一般的な切削加工に使用します。 |

| ボールミルカッター (ボールエンドミルカッター) | ツール先端は球状になっており、輪郭のある面や 3D 形状を加工できます。ボールノーズエンドミルは丸い切れ刃で作られており、金型表面や曲線輪郭などの複雑な形状の加工に特に適しています。 | 3次元表面フライス加工、金型キャビティまたは表面詳細加工によく使用されます。 |

| 荒削りフライスカッター (荒削り工具) | 「ピグフライスカッター」とも呼ばれ、歯の形状は振動に耐えるように特別に設計されています。重切削時に大量の金属を素早く除去できますが、表面粗さは比較的高くなります。 | 大規模な材料除去フライス加工、鋼部品の残材除去などの荒加工段階に適しています。 |

| フェイスミルカッター | 刃先が端面と円周に配置されているため、一度に広い面積を加工できます。垂直フライス盤またはガントリーフライス盤での広い表面の切削によく使用されます。カッター本体の構造には一体型、歯付き型、インデックス型があり、複数の刃先により加工効率が向上します。 | 大きな平面や端面の加工に使用し、効率的な平面切削を素早く実現できます。 |

フライスカッターの材質とコーティングの比較

フライスカッターの一般的な材質とコーティングによって、その性能と適用範囲が決まります。

- 高速度鋼(HSS): 靭性、耐摩耗性に優れ、コストが低いため、一般鋼および非鉄金属の切断に適しています。ステンレス鋼などのより硬い材料の場合、耐摩耗性と靭性を向上させるために、バナジウムとコバルトを添加した高速度鋼を使用できます。

- 超硬合金:硬度が高く耐熱性に優れていますが、靭性はやや低いです。超硬工具は剛性に優れ、難削材(鋳鉄、合金鋼、アルミ合金など)を高速切削する場合に長時間使用できます。切削速度はHSSの約2~3倍です。超硬工具は工具寿命と切削安定性を大幅に向上させます。

- 工具コーティング:表面コーティングにより耐摩耗性、耐熱性がさらに向上します。一般的なコーティングには、窒化チタン(TiN)、窒化チタンホウ素(TiCN)などがあります。TiAlNコーティングは硬度が高く、酸化温度も高く、高温硬度も優れ、接着力が強く、摩擦係数も低いという特徴があります。特に高合金鋼、ステンレス鋼、チタン合金、ニッケル基合金などの高速切削に適しています。従来の TiN と比較して、TiAlN は高温での耐酸化性が優れているため、工具寿命が大幅に延び、加工効率が向上します。

フライスカッターを選択する際には、加工条件とツールホルダーシステムを総合的に考慮する必要があります。

- 加工材料と用途:ワーク材質に合わせて工具を選定します。硬質材料(ステンレス鋼、高硬度合金)の場合、高温と摩耗に耐えるために超硬合金またはコバルト鋼のフライスカッターを使用する必要があります。柔らかい材料(アルミニウムや銅など)の場合、切削の付着を減らすために高速度鋼工具を使用できます。一般的に、アルミニウム合金などの柔らかい材料では、切削片の排出スペースを増やすために 2 〜 3 エッジの工具を使用する傾向があります。鋼などの硬い材料では剛性を高めるために4刃以上の工具を使用します。荒加工または仕上げ加工の段階に応じて、粗削りには粗い歯または荒加工用フライスカッターを使用して高い除去率を実現し、仕上げには細かい歯または仕上げ加工用フライスカッターを使用して優れた表面仕上げを実現します。

- 刃数と形状:工具の刃数は切削安定性と送り効率に影響します。刃数が多いほど工具の剛性が高くなり、耐えられる送り量も大きくなりますが、切削片の除去スペースは相対的に狭くなります。刃数が少ないほどチップ除去能力が強くなり、バリが発生しやすい場合や大量のチップ除去が必要な場合に適しています。加工要件に応じて、適切なねじれ角と工具先端の面取りを選択して、切削片の流れを最適化し、振動を低減できます。

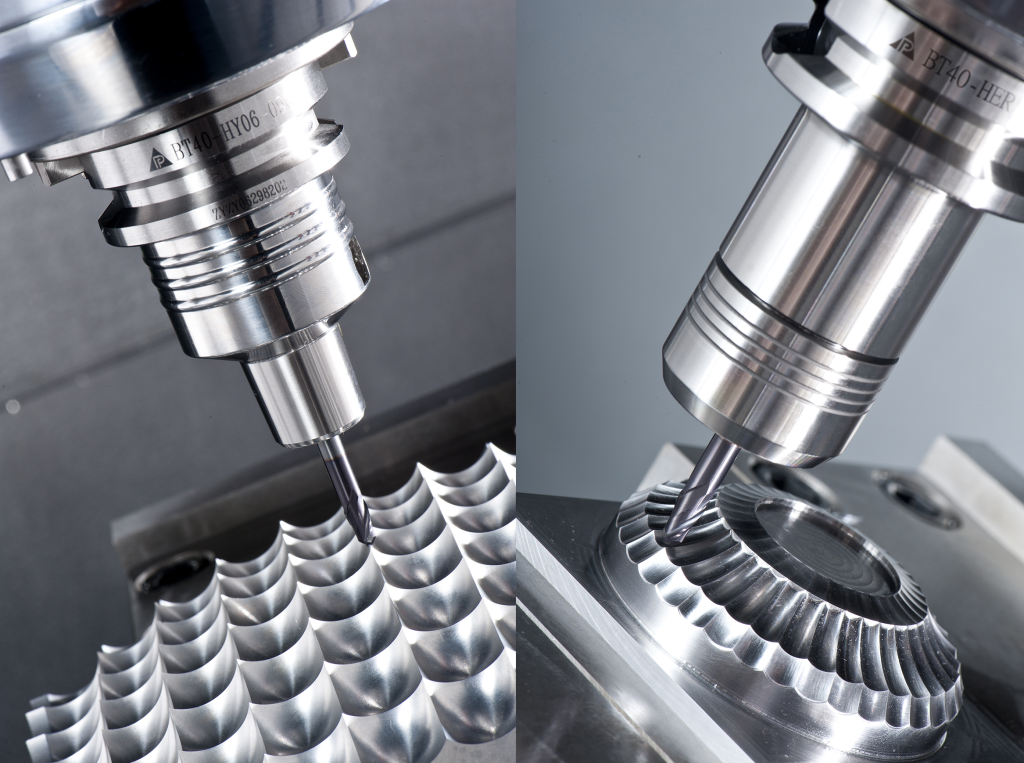

- ツールハンドルとクランプシステム:ツールホルダーの剛性と精度は、フライス加工性能を向上させる上で重要な要素です。機械の仕様(BT、HSK、ISOなど)に合わせた高精度ツールホルダーの使用をお勧めします。Parfaiteについて提供されたシュリンクフィットチャック、ハイドロチャックそしてHER高速コレットハンドルこのシリーズの製品は、高い剛性と高精度のクランプ能力を備えています。例えば、PuhuiのHERコレットチャックツールホルダーは特殊な台形ねじ設計を採用しており、クランプ時の振れは5µm未満、クランプトルクは通常のERツールホルダーの2.3倍で、重切削時の切削深さと送り効率を最適化できます。ヒートシュリンクツールホルダーは誘導加熱により内穴を拡張し、安定したクランプを維持し、高速フライス加工時の干渉を低減します。油圧工具ホルダーは油圧拡張を利用して3µmのクランプ精度を実現し、減衰および振動低減効果があり、切削のチャタリングを効果的に低減し、生産効率を向上させます。上記の高性能ツールホルダーを使用することで、フライスカッターは最高の切削効果を実現できます。

つまり、フライスカッターのモデルと材質を正しく選択し、高精度で高剛性のツールホルダーと組み合わせることで、加工品質と効率を向上させることができます。適切な工具とツールホルダーの組み合わせを使用することで、切削力を効果的に低減し、工具寿命を延ばし、ワークピースの表面粗さを向上させることができます。たとえば、Puhui HER コレットチャックは切削深さと送り効率を最適化でき、油圧チャックは切削振動を大幅に低減し、生産効率を向上させます。読者は、加工要件に応じてさまざまなツールとツールホルダーの特性を深く理解し、適切な組み合わせを選択して、安定した効率的な CNC フライス加工を実現することをお勧めします。高性能な工具とツールホルダーを適切に組み合わせることで、加工結果を大幅に改善し、生産コストを削減できます。

構造安定性を追求した HER コレットチャックツールホルダが、高精度かつ信頼性の高い加工を実現

January 27, 2026

カスタマイズ対応・油圧式膨張マンドレル ― 先端製造業向けの高精度ワーク固定ソリューション

June 30, 2025

南臺科技大学 機械工学科の教員・学生が PARFAITE を企業実務見学

December 17, 2025