Run-Out &Repeat Accuracy

振れ精度と繰り返し精度

振れ精度(Run-Out Accuracy) とは、工具をツーリングホルダに固定した後の偏差を指します。

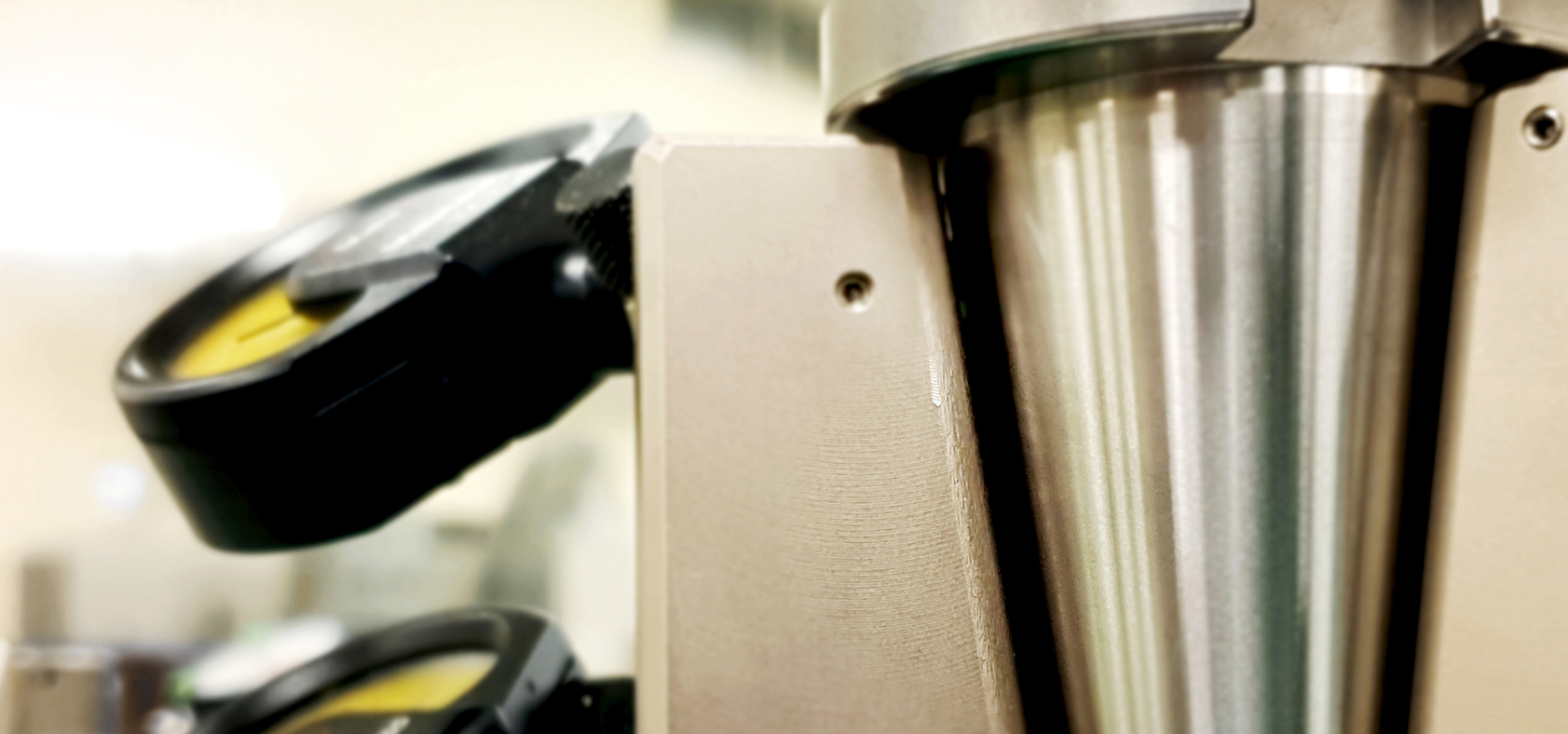

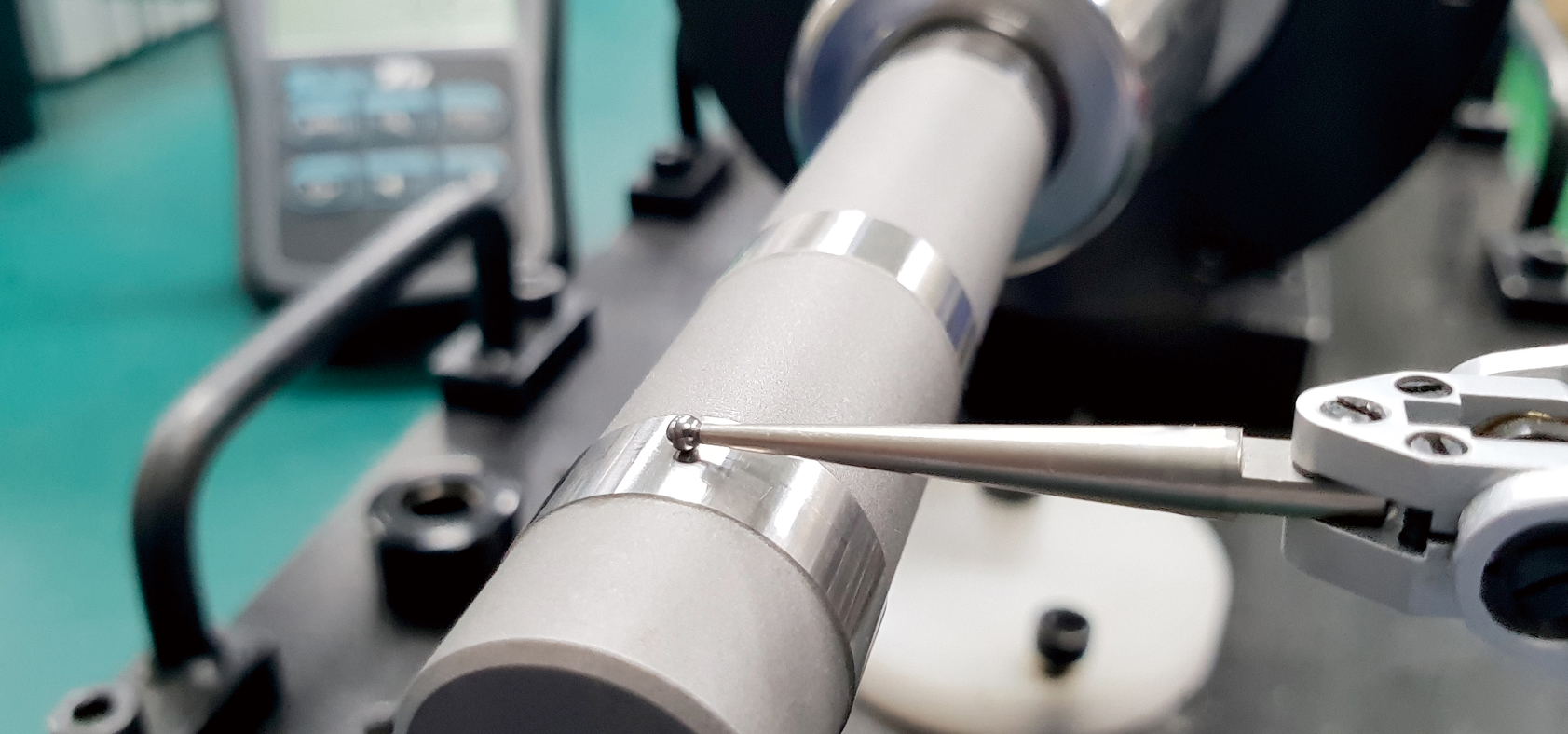

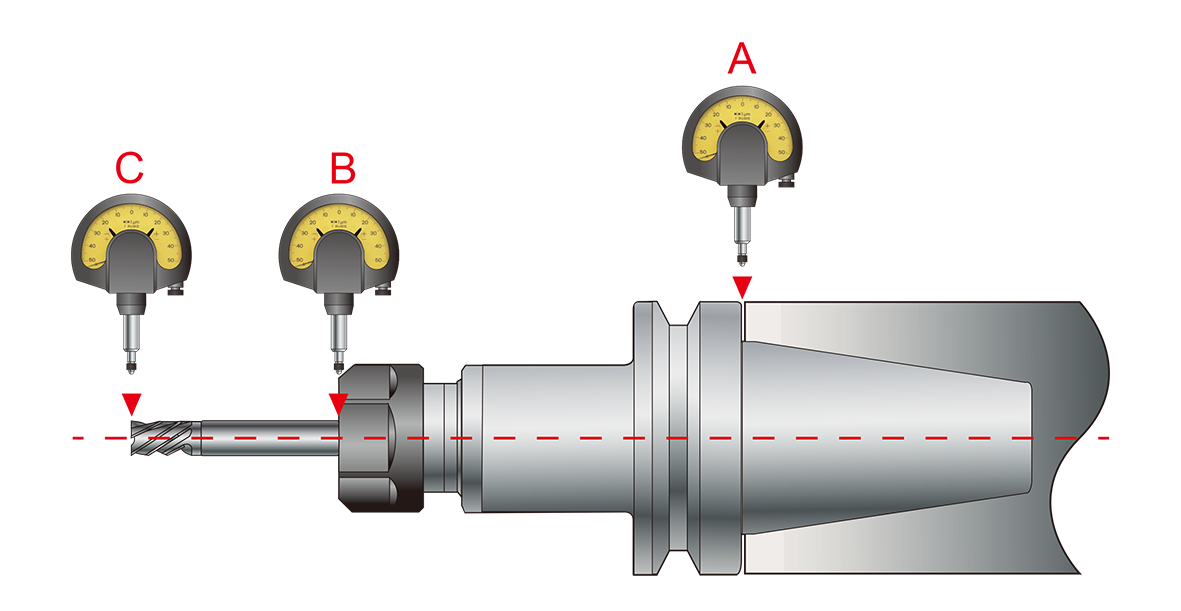

ツールホルダーのクランプ精度とは、ツールをクランプした後のツールホルダーのたわみを指します。測定方法は、試験棒をクランプした後、シャンク径の数倍の位置で試験棒を360度回転させ、そのたわみを測定する方法です。図に示すように、ツールホルダーはテストロッドをクランプして測定ツールに固定します。ポイントAを基準点として使用し、360度回転して、ポイントBまたはポイントCでのたわみを測定します。ツールホルダーのノーズ(ポイントB)とポイントCの間の距離は、ツールホルダーの直径の数倍で表されます(ツールホルダーの直径∅dが6mm、4倍の長さ/ 4dが24mmであると仮定)。ツールホルダーの再現性とは、ツールホルダーの分解またはクランプを繰り返した場合の各測定のクランプ精度の変化を指します。ポイントC間の距離が長いほど、クランプの精度と再現性を維持することが難しくなります。

一般的に、メーカーの製造品質にもよりますが、長さは主に2.5倍から4倍です。ツールホルダーを選択する際、ユーザーは、メーカーが示す精度がクランプ精度または再現性であり、測定ポイントがツールホルダーの内側の穴(エンドB)のみにあるか、2.5d、3d、または4dにあるかに注意する必要があります。

クランプの精度と再現性の重要性

ワークの表面粗さと加工精度を確保する

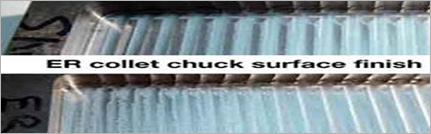

クランプ精度が高いほど、端での工具の揺れが小さくなるため、ユーザーはワークピースに必要な精度や表面粗さを簡単に実現できます。下の図(ERコレットVS油圧クランプ)に示すように、ツールホルダーのクランプ精度が高いほど、クランプ精度の低いツールホルダーよりもワーク表面の粗さが明らかに良くなります。さらに、クランプ精度が低いと、リーミング、表面精度、真円度などの問題も発生します。

処理時間の節約

前述のように、クランプ精度が低いために検査の回数が少なくなり、精度/表面の粗さが不適格であるために再加工時間が大幅に短縮されます。さらに、高繰り返しの精密工具ホルダーを使用することで、機械のオペレーターが工具を修正するために費やす貴重な時間を大幅に削減することもできます。

販売価格と利益が急落している、または生産能力が過負荷になっている環境では、1分あたりの機械加工要員のコストを10元とすると、重工業または校正ナイフで1日500元以上のコストが無駄になります。高いクランプ精度と再現性を備えたツールホルダーの利点は、ツールホルダー自体の価格よりもはるかに大きくなります。

ツールの寿命を保護および延長

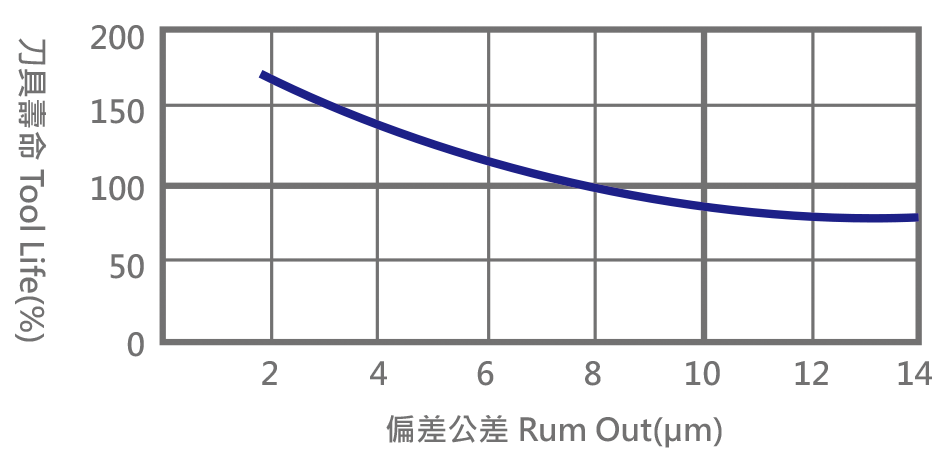

クランプ精度が高いため、工具の各エッジに均一な応力と摩耗が可能です。つまり、文末のたわみが小さく、たわみによる片刃の不均一な力による異常な摩耗が発生しません。これにより、工具寿命が早期に短くなります。以下のツールホルダー精度とツール寿命の比較表に示すように、0.01mmのクランプ精度に基づいて、精度を0.003mmに上げると、50%以上のツール寿命を延ばすことができます。

Puhuiは、十分なクランプ力を備えたツールホルダーを購入することに加えて、全体的なクランプ力の実現と維持を確実にするために、シャンク許容値がh6以上のツールを選択することをお勧めします。