在 CNC 精密加工中,「精度」始終是決定加工品質、穩定性與生產效率的核心指標。而在眾多精度項目中,最關鍵的兩項數據,就是定位精度與重複精度。這兩個指標不僅反映工具機本體的製造與裝配品質,更直接影響刀具、刀把、加工參數與製程能力,是所有精密製造產業絕對不能忽視的核心基礎。

工具機精度的重要性

一台工具機若要穩定產出高精度零件,必須能「走到正確位置」並「每次都走到同一位置」。只要定位或重複精度不佳,便會造成尺寸漂移、幾何誤差、加工一致性下降,甚至出現高成本報廢。尤其在模具、航太、汽車零件、半導體零組件等高端產業,每一微米都影響產品功能。保持穩定的定位與重複精度,是確保批次加工一致性與維持製程能力的關鍵。

什麼是定位精度?

定位精度指 CNC 軸向在執行移動指令後,「實際位置」與「指令位置」的差距。

例如軸指令移動 100.000 mm,但量測結果只有 99.985 mm,則 0.015 mm 即為定位誤差。定位精度會受到多種因素影響,包括:

1.滾珠螺桿與螺帽的精度

2.伺服控制系統與回授解析度

3.機身結構剛性

4.熱變位效應

5.負載重量與加減速特性

定位精度越低,加工尺寸越容易偏移。

什麼是重複精度?

重複精度指工具機在相同條件下 多次回到同一位置時的落點一致性。它代表機台的運動穩定度,通常也是影響加工品質最具關鍵性的指標。

即使定位精度略有偏差,只要重複精度好,仍可透過補償使加工保持一致,因此 重複精度往往比定位精度更重要。

反向誤差與背隙

背隙是軸向由正向換反向、或反向換正向時產生的間隙與遲滯,常見來源包括螺桿磨耗、螺帽間隙與齒輪間隙。背隙可能導致:

1.刀具進刀位置偏移

2.圓形加工變成橢圓

3.重複精度下降

4.表面粗糙度惡化

因此背隙控制是維持整體精度的重要一環。

定位精度與重複精度的測量方法

國際常用量測設備包含:

1.雷射干涉儀:最高精度標準

2.球桿儀:快速檢查圓度與幾何誤差

3.線性量測儀:入門型量測工具

標準量測流程通常包括:

1.預熱機台至熱平衡

2.選定量測行程

3.執行正/反向多次定位

計算平均值、最大偏差與標準值比較判定

誤差補償與提升精度的方法

現代CNC控制器具備多項補償功能,包括:

1.螺距誤差補償

2.背隙補償

3.熱變位補償

4.幾何精度補償

透過量測數據輸入控制器,可有效提升軸向定位。

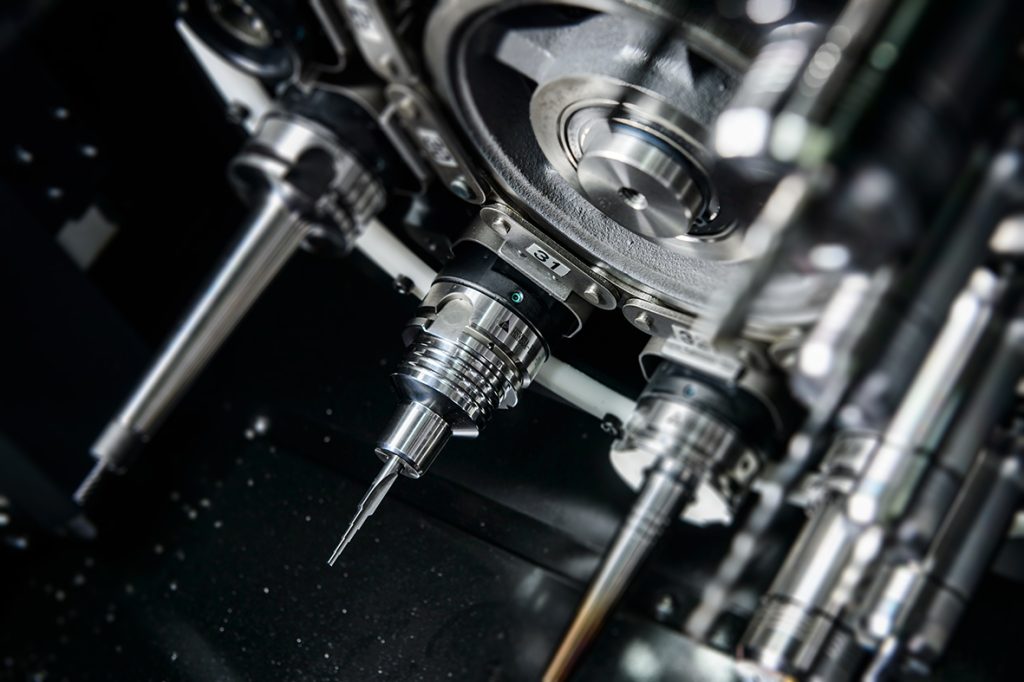

使用高精度刀把:普慧液壓刀把的精度優勢

除了機台本體精度外,刀把是距離工件最近、對實際加工精度影響最直接的關鍵零件。普慧液壓刀把能有效提升整體加工精度的原因包括:

1.3µm以內高精度偏擺,360°全面均勻夾持刀具

2.液壓設計可吸震減振,降低誤差累積

3.快速換刀設計確保穩定重複精度

4.刀具柄徑 4 倍處(最長 80 mm)仍能維持高精度

5.AT3 或 85% 接觸面積的錐度配合,提高主軸結合剛性

搭配高精度刀把,可提升加工一致性、延長刀具壽命並增強微米級加工能力。

國際標準比較

常見工具機精度標準包含:

ISO 230-2:目前全球使用最廣泛的定位/重複精度測試方法

VDI 3441(德國):著重統計模式與信賴區間

JIS 6336(日本):與 ISO 接近,為亞洲常用工業標準

GB 10931-89(中國):依中國工具機產業制定的規範

雖標準細節不同,但精神一致:以標準化流程檢驗軸向是否能到達正確位置並保持良好穩定性。

HER筒夾式刀把(刀桿)以結構穩定的設計實現高精度與可靠加工表現

January 27, 2026

客製化液壓膨脹心軸的優勢-引領先端製造的關鍵技術

June 30, 2025

2025CIMT中國國際機床展覽會,普慧企業 完美收官展後精彩回顧!

April 29, 2025

南臺科技大學機械系師生蒞臨普慧公司進行企業實務參訪

December 17, 2025

2025年,普慧技術團隊前往知名航太製造公司,以「筒夾式刀把的使用與保養」為主題進行教育訓練。

December 9, 2025