Balancing

動平衡

在高速機台日益普及的環境,動平衡已與柄部精度同列為衡量一支合格刀柄之最基本指標。 刀柄中的不平衡根源通常是機能性的,例如它可由端銑刀刀柄中的止付螺絲引起,或在 CAT 刀柄中的不等深度鍵槽所致。這些成因常常隨機出現、無一定規則,所以不論在何種情況下,用者最終都要想法補償這種不平衡,才能達到動平衡校正之目的 。

一般來說,用於主軸轉速達 8,000 轉以上之刀柄皆需做動平衡 。動平衡等級依 ANSI S 2.19 規範從 G 4,000 至 G 0.4 共可區分為 11 等級。 G 號碼越低代表動平衡等級越高。另外 ,動平衡中所允許之不平衡量是以 g?mm 或 oz?mm. 為單位。 其計算公式如下 :

Uper = G/ω →Uper = 9549 x G x W / n

Uper是可允許不平衡量,G是動平衡等級,W是刀把重量,n是轉速

假設刀把重量W=1Kg,要求動平衡等級G6.3,在15,000RPM的轉速下,

可允許之平衡量為

9549 x 6.3 x 1 / 15,000=4.011 (g.mm)

動平衡之重要性

我們必須注意的是, 在一個刀具 / 刀柄裝置內,不平衡狀態所產生的離心力是與主軸的速度平方成正比 。換言之,一個在每分鐘 1 千轉下所產生的微細不平衡量,在 1 萬轉下該離心力將會增大 100 倍,而在 2 萬轉時更會增加 400 倍。在越來越高的主軸轉速發展趨勢下, 如果刀具不能保持在主軸中心線上旋轉,它便會成為引起額外不平衡的主要原因。故優良的同心度也變得更為重要 。 在動平衡處理不良之狀態下 , 主軸高速運轉所產生之離心力會使原可預防之震動或振顫發生。此震動或振顫之影響如下 :

機台主軸

上述之震動或振顫將傳至主軸軸承 , 且一旦超過軸承負荷將造成溫昇,進而降低軸承壽命 。

刀具壽命

上述之震動或振顫將使刀具拍打工件產生變動的切削負荷導致刀具壽命大幅縮減 。

加工工件

上述之震動或振顫及其與原本之夾持精度之相乘效應將導致加工工件面粗度變差且有刀紋或是加工精度大幅降低。

工業安全

國外即有案例因主軸轉速高且動平量不良導致刀柄飛出傷及機台操作者之嚴重工安問題 。

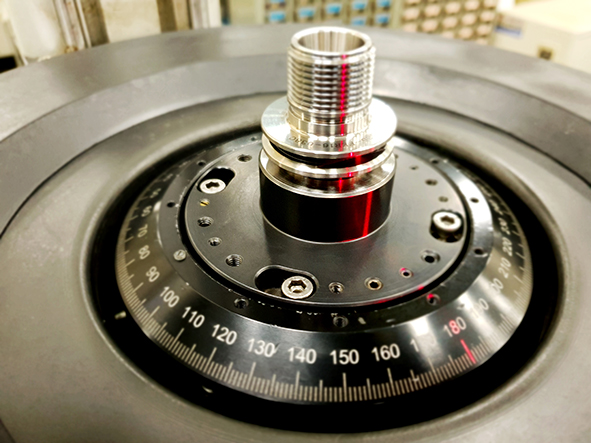

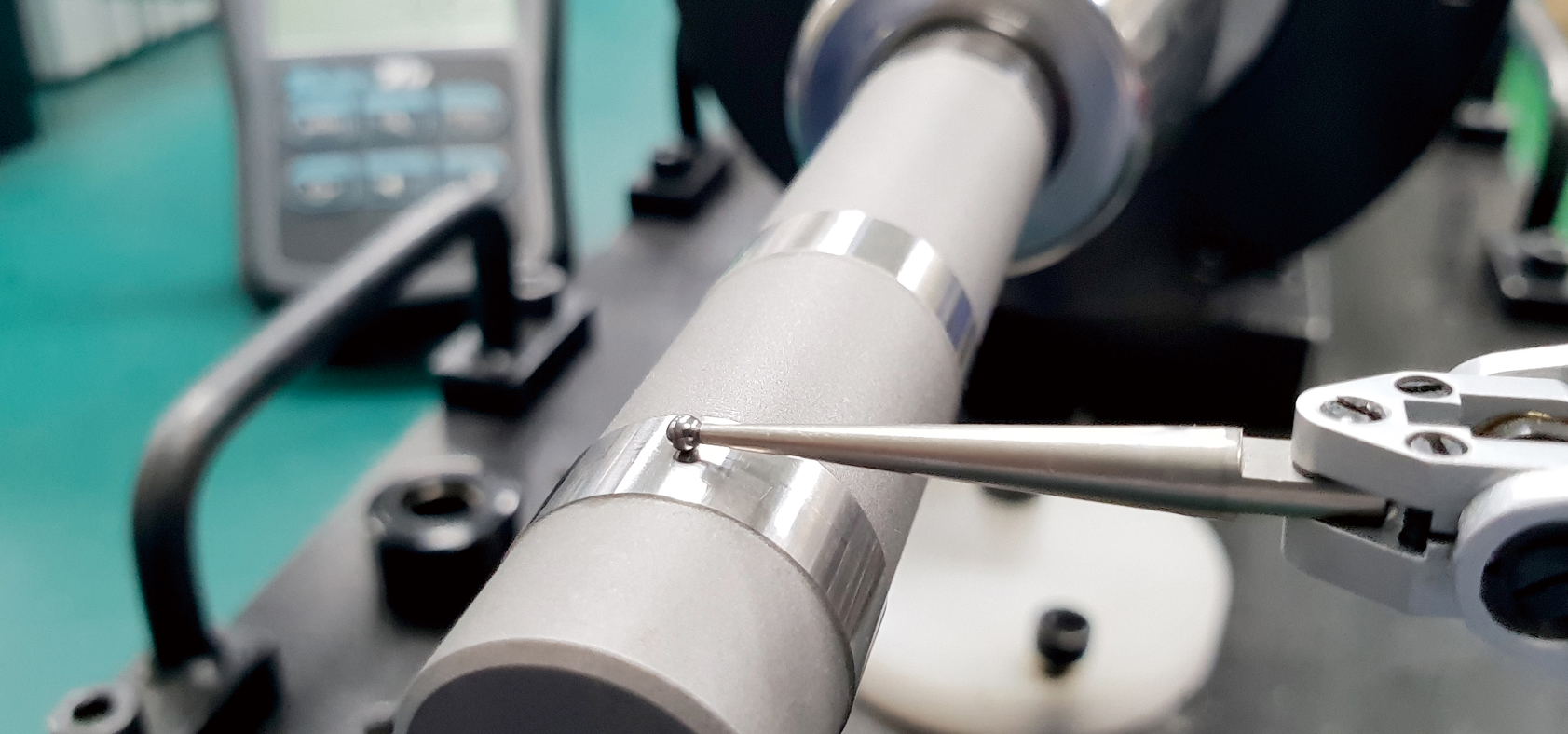

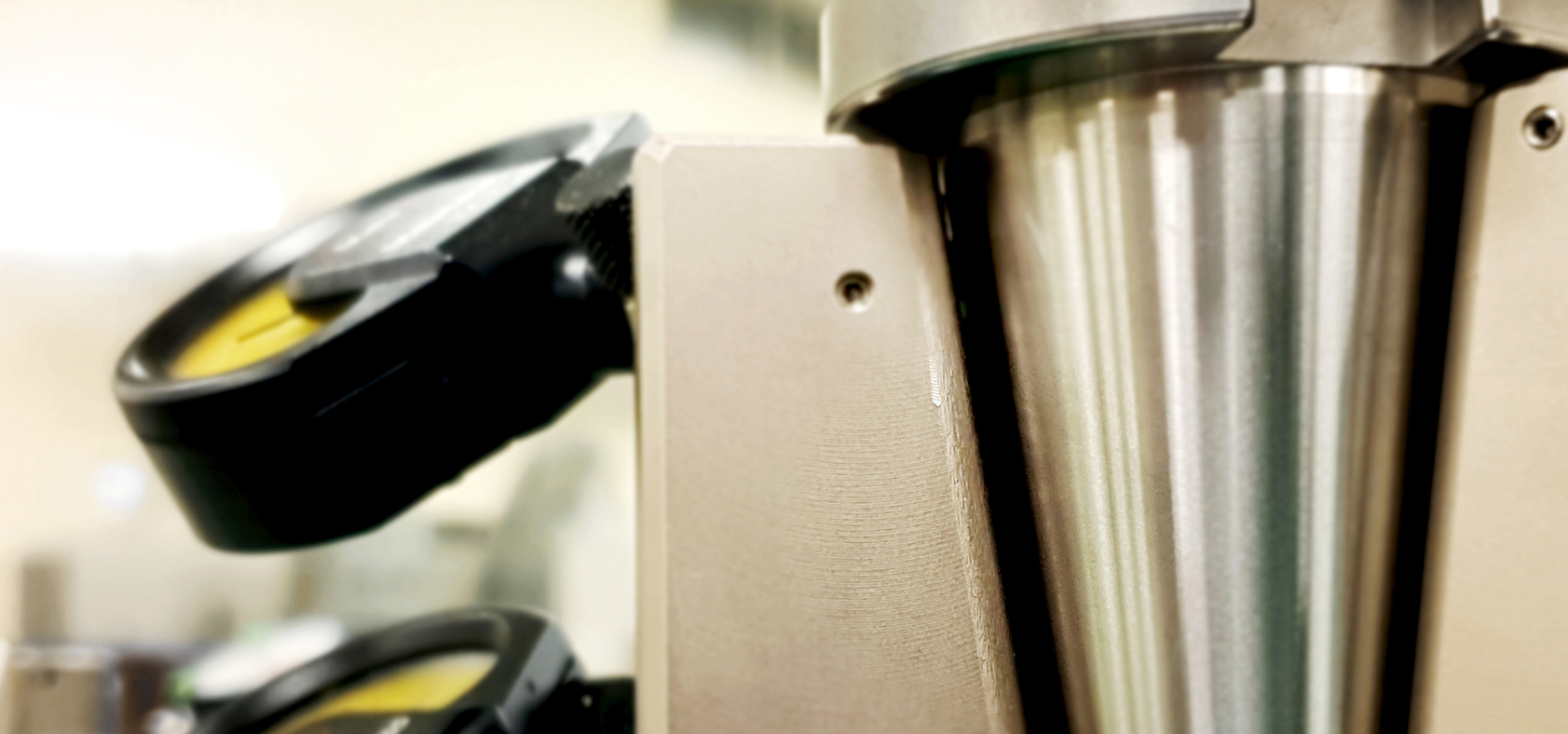

普慧刀柄之動平衡等級

普慧為生產高速主軸與精密刀把及特殊刀具等高品質技術產品的公司,故製造高速主軸須達到G0.4動平衡等級,依此高等級需求製作刀把之動平衡來達到普慧刀把品質與客戶提出之動平衡需求。依最佳化而言,使用者需在拉桿、刀柄、筒夾、螺帽及刀具組合後方可進行動平衡校正動作來獲得最佳動平衡效果。單單刀把本身之動平衡並無法保證在組合後之最終動平衡等級,因拉桿、筒夾、螺帽及刀具本身亦有一定程度之重量及含有不平衡量之存在。最後,任何的刀具的更換或調整、刀柄任何零配件之更換、刀具的修磨…等皆有可能影響原有之動平衡等級。良好的動平衡等級可提升加工精度、延長刀具壽命、降低機台振動、提升主軸壽命,其重要性尤其可見。