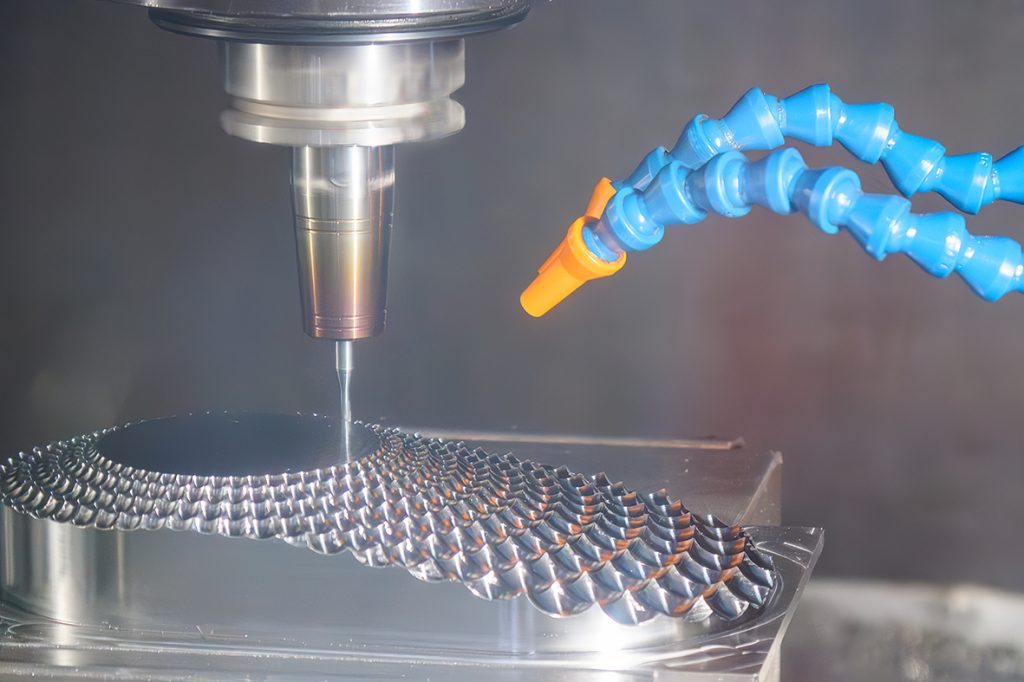

表面粗糙度,是用來描述物體表面平滑程度的技術指標。乍聽之下似乎很抽象,但我們生活中其實常常感受到它的存在:像是摸牆壁時的粗糙感、手機螢幕的平滑觸感,這些差異就與表面粗糙度有關。在機械加工領域,粗糙度描述的是工件表面微觀上的高低起伏,也就是加工後留下的細微紋路。這些看似微不足道的細節,其實會影響到產品的性能、壽命甚至外觀。因此,了解什麼是表面粗糙度,是認識精密加工品質的第一步。

一、粗糙度怎麼表示?Ra / Rz / Ry 各是什麼意思?

在金屬加工與品質檢測的領域中,「表面粗糙度」是一個非常重要的概念。它不只是決定產品外觀的光滑程度,更影響到零件在裝配、運作、磨耗以及壽命等各方面的表現。表面粗糙度的表示方式有許多種,而在國際標準與工程實務上,最常見的指標包括 Ra、Rz、Ry 等。理解這些數值的意義,有助於工程師、加工師傅甚至採購人員,對產品品質作出正確的判斷與溝通。

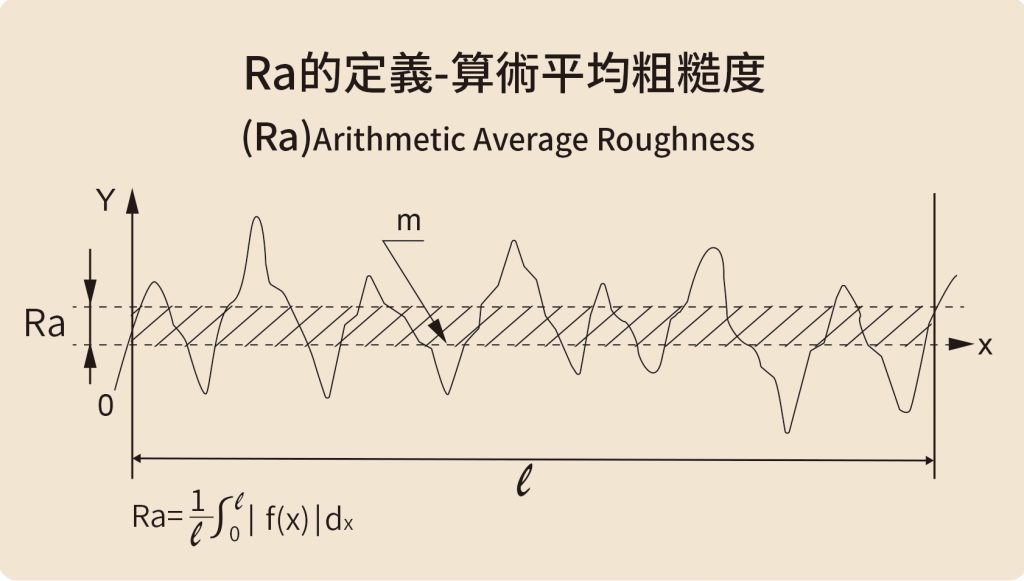

1. Ra — 平均粗糙度

Ra值是目前全球最常用的粗糙度表示方式,稱作平均粗糙度。它是透過量測表面輪廓,計算所有高低起伏(凹凸)相對於中線的「絕對值平均高度」。單位為微米(μm),一微米是千分之一毫米,也是百萬分之一公尺。

為了幫助理解,可以想像把表面的高低起伏切成許多微小的截面,Ra 就是這些起伏高度的平均值。

舉例說明:

Ra 3.2 μm:屬於一般銑削加工後可接受的品質,表面會有肉眼可見的刀痕。

Ra 0.8 μm:通常出現在精密車削或研磨後,表面光滑,觸感平順。

Ra 0.2 μm 以下:屬於鏡面拋光等級,光線幾乎完全反射,常見於光學零件、模具表面。

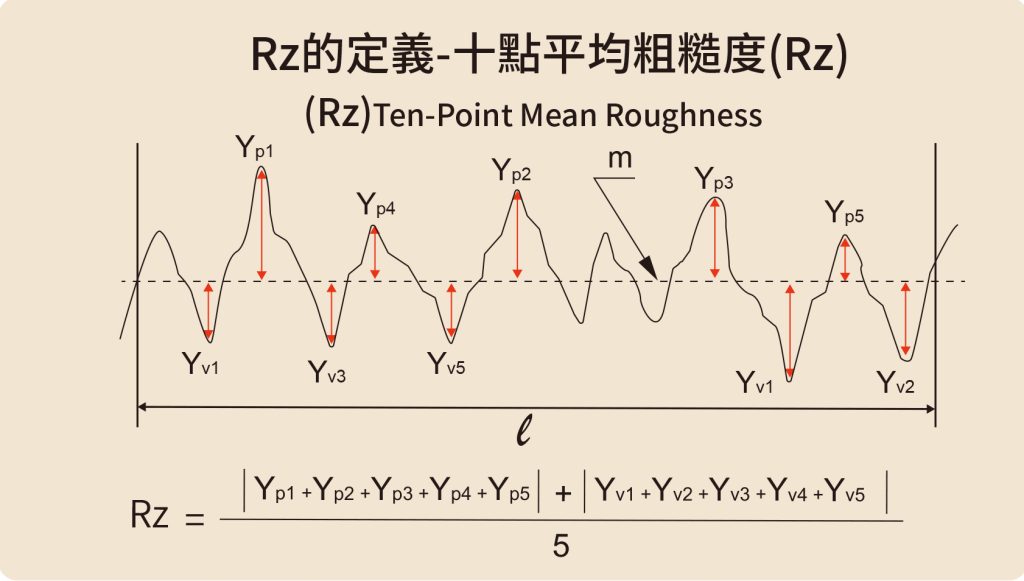

2. Rz — 十點平均粗糙度

由於 Ra 是一種平均值,所以它對於突出的單一深刮痕或局部缺陷不會特別敏感。因此,在需要控制局部最大缺陷的場合,往往會配合其他指標一起使用。

簡單來說,Rz 更能反映表面高低落差的「整體幅度」,對於評估表面的深刻刀痕、凹坑或突出缺陷特別有用。

的高度取平均值,最後將這兩個平均值相加得到的。

舉例說明:

如果一個工件 Ra 值相同,但其中一個表面有很深的單一刮痕,Rz 就會明顯比較大,因為這個深痕會被計入最低谷值的平均中。

在汽車零件、軸承座或密封面等加工中,Rz 常被用來確保表面沒有過深的缺陷,避免在運作中造成漏油、漏氣或磨損加劇。

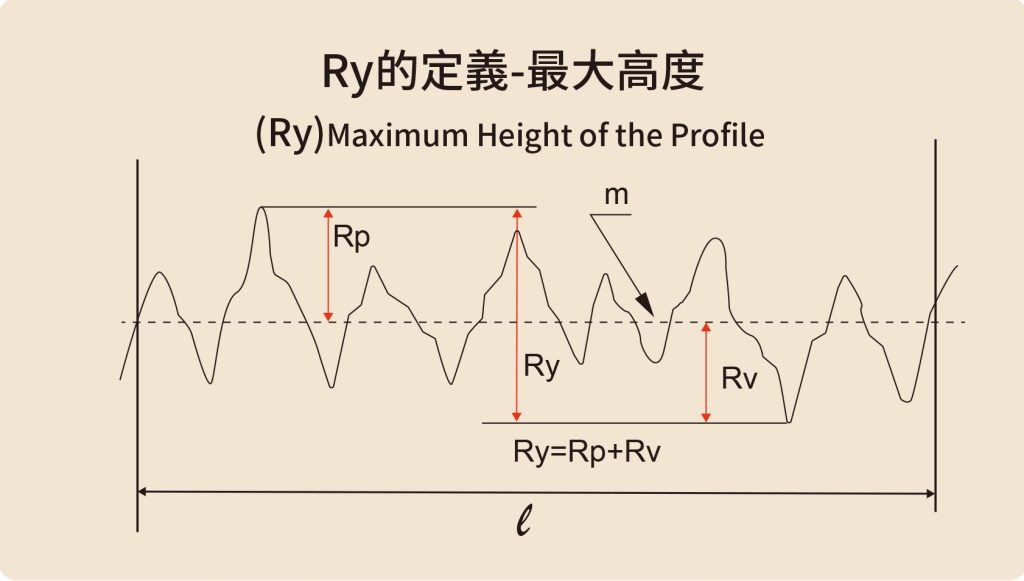

3. Ry — 最大高度粗糙度

Ry值稱作最大高度粗糙度有時也稱為Rmax,是指在量測長度內,表面輪廓最高峰與最低谷之間的最大距離。它的數值直接反映最極端的高低差,因此對於檢查表面局部瑕疵特別有效。與Ra不同,Ry對於單一異常的敏感度很高,一道深溝或突起都會讓Ry大幅增加。

應用案例:

在航空零件的加工檢驗中,Ry 常用於檢查是否存在影響疲勞壽命的尖銳裂痕。在精密模具製作時,Ry 能幫助檢測是否有局部毛刺或刀痕,避免成品表面在使用時被劃傷。

4. 為什麼工程圖多用 Ra?

在大多數工程圖與品質管制文件中,Ra 是首選的粗糙度指標,原因有幾點:

國際通用性高:ISO、JIS、ANSI 等主要標準都將 Ra 視為主要檢驗依據。

容易測量與比較:大部分粗糙度儀器都能快速提供 Ra 值,方便現場檢測與記錄。

對多數應用足夠準確:雖然 Ra 無法完全反映局部缺陷,但在大多數零件的品質判斷上已經足夠。

不過,在要求較高的精密加工或安全零件檢驗中,往往會同時標註 Ra 與 Rz、Ry,確保品質的全面性。

5.不同粗糙度數值對應的加工方式

| 粗糙度範圍 (Ra, μm) | 表面狀態說明 | 常見加工方式 |

| 12.5–6.3 | 表面有明顯刀痕 | 粗車削、粗銑削 |

| 3.2–1.6 | 表面平整但有細痕 | 精銑削、精車削 |

| 0.8–0.4 | 表面光滑,刀痕不明顯 | 研磨、精車、滾壓加工 |

| 0.2–0.05 | 高度光滑,接近鏡面 | 超精研、拋光、光學研磨 |

| < 0.05 | 鏡面級別,完全反光 | 超精研、拋光、光學研磨 |

這張表對加工師傅來說,就像是一份「品質地圖」,能夠快速對應加工方式與目標品質。

6.粗糙度檢測的工具與方法

常見的檢測方式包括:

接觸式粗糙度儀:以探針滑過工件表面,量測高低變化並計算 Ra、Rz、Ry 等值。

非接觸式光學檢測:使用雷射或白光干涉技術,快速量測大面積表面,適合精密電子零件或光學元件。

比較樣塊:將工件表面與已知粗糙度的標準樣塊觸感比較,適合現場初步判斷。

二、粗糙度為何重要?它決定零件的性能與壽命

在製造與加工產業中,許多技術指標看似微小,實際上卻攸關全局,而「表面粗糙度」正是其中一項常被低估但極為關鍵的參數。表面粗糙度不僅影響產品的外觀,更深層地左右了零件的功能表現、壽命、效率,甚至整體裝配與運作的穩定性。

舉例來說,在汽車或航空零件中,許多關鍵部位如活塞、滑軌、軸承、密封面等,若表面過於粗糙,會造成潤滑油無法均勻分佈,進而產生局部磨耗、溫度升高,甚至出現金屬直接摩擦,造成異音、故障或提前損壞。相反地,若表面過於光滑,也可能導致潤滑油無法附著,使摩擦係數上升、熱傳導變差。例如在液壓系統中,表面粗糙度若控制不良,就會造成漏油、密封不良、壓力不穩等問題,直接影響整體機構性能。

在模具設計與加工中,表面粗糙度更是影響產品品質與生產效率的關鍵。注塑模具若粗糙度太大,容易導致脫模困難、產品表面有瑕疵,甚至影響後續塗裝或電鍍品質。對於高級消費性產品而言,表面細緻與否,直接決定了第一印象與價值感受。

醫療器材更是對粗糙度有極高要求的領域。例如人工關節、手術器械、牙科植體等產品,除了要符合人體工學與生物相容性,還需具備極佳的表面品質,以避免細菌附著或造成組織損傷。表面不平整不但會加劇摩擦與磨損,也容易成為污染源,導致感染或術後問題。

此外,表面粗糙度還影響機械零件的疲勞強度。許多零件在運作過程中會承受反覆應力,若表面存在細小裂紋或尖角,會成為應力集中點,久而久之形成裂縫甚至破裂。根據研究顯示,表面越平滑,零件的疲勞壽命就越高,尤其在高速運轉、長期載重的應用中更為顯著。

在精密加工領域,表面粗糙度的差異,有時即代表了品質等級的高低。即使尺寸公差完全正確,若表面品質不到位,也可能影響整體組裝效果或導致不穩定的配合關係。許多加工廠在競標國際訂單時,除了尺寸與幾何公差需符合規格外,表面粗糙度也往往是關鍵條件之一。

從加工成本的角度來看,控制粗糙度也關係到資源的最佳配置。過度追求極低粗糙度雖可提升品質,但卻會帶來額外的加工時間、設備磨耗與檢驗成本,因此如何依據實際功能需求設計合理的粗糙度標準,是設計工程師與製造人員需要共同思考的課題。

總結來說,表面粗糙度的好壞,既影響零件的運作效率與安全,也決定整體系統的耐用性與穩定性。對於企業而言,提升粗糙度管理能力,就是提升製程穩定度、降低失效率、提高競爭力的關鍵之一。

三.表面粗糙度是製造工藝與品質的縮影

表面粗糙度雖然肉眼難以察覺,但在機械加工中,它卻是影響品質、效能與壽命的關鍵指標。它不只是用來評價外觀的數據,更反映出整體加工技術與設備能力。對製造業者而言,懂得如何控制粗糙度、選擇正確加工方式與刀具,才能達到品質與效率的平衡。對設計端而言,合理規劃粗糙度要求,也能避免不必要的加工成本。無論是初學者還是專業人士,理解並重視表面粗糙度,就是邁向高品質製造的第一步。

什麼是表面粗糙度?從感覺到數值的轉換

August 25, 2025

客製化液壓膨脹心軸的優勢-引領先端製造的關鍵技術

June 30, 2025

2025CIMT中國國際機床展覽會,普慧企業 完美收官展後精彩回顧!

April 29, 2025

普慧企業2025員工聚餐日|溫馨相聚.共享美好時光

July 15, 2025

普慧受邀南部精密製造廠 分享刀把保養實務經驗 獲高度肯定

June 2, 2025