什麼是切削速度?

切削速度是CNC加工中最核心的參數,指的是刀具切削刃與工件表面接觸時的相對線速度,通常以 每分鐘米數(m/min)或每分鐘英尺數(ft/min) 表示。對於 CNC 加工業者來說,切削速度的設定直接影響加工效率、表面品質與刀具壽命。若切削速度不正確,可能導致工件表面粗糙、刀具過快磨損,甚至造成加工失敗。因此,正確掌握 CNC 切削速度的定義,是提升產能與確保加工品質的首要條件。

切削速度、進給率與切削深度公式

在CNC加工條件中,三大核心參數為 切削速度(Vc)、進給率(f)、切削深度(ap)其基本公式如下:

切削速度 Vc = (π × D × n) ÷ 1000

(D 為刀具直徑,n 為主軸轉速 RPM)

進給率 f = fz × z × n

(fz 為單刃進給量,z 為刀具齒數)

切削深度ap為切削刀具一次切削進入工件的厚度。

範例一:鋁合金高速切削

刀具:Ø20 mm 硬質合金立銑刀,4刃

主軸轉速 (n):12,000 RPM

每刃進給量 (fz):0.05 mm/tooth

切削深度 (ap):2 mm

計算:

切削速度 Vc = (π × D × n) ÷ 1000

= (3.14 × 20 × 12000) ÷ 1000

= 754 m/min

進給率 f = fz × z × n

= 0.05 × 4 × 12000

= 2400 mm/min

切削深度 ap = 2 mm

適合鋁合金的高速切削加工,效率高。

範例二:不鏽鋼穩定切削

刀具:Ø10 mm 硬質合金立銑刀,2刃

主軸轉速 (n):3000 RPM

每刃進給量 (fz):0.03 mm/tooth

切削深度 (ap):1.5 mm

計算:

切削速度 Vc = (3.14 × 10 × 3000) ÷ 1000

= 94 m/min

進給率 f = 0.03 × 2 × 3000

= 180 mm/min

切削深度 ap = 1.5 mm

適合不鏽鋼的中速切削,避免刀具過快磨耗。

範例三:模具鋼重切削

刀具:Ø50 mm 面銑刀,6刃

主軸轉速 (n):600 RPM

每刃進給量 (fz):0.08 mm/tooth

切削深度 (ap):3 mm

計算:

切削速度 Vc = (3.14 × 50 × 600) ÷ 1000

= 94 m/min

進給率 f = 0.08 × 6 × 600

= 288 mm/min

切削深度 ap = 3 mm

適合模具鋼的低速高負荷加工,兼顧穩定性與刀具壽命。

這些參數相互影響,正確搭配才能在 CNC 加工中同時達到高效率與延長刀具壽命的效果。

影響CNC 切削速度的關鍵因素

切削速度的選擇需依據多種條件調整,包括:

工件材料:鋁合金適合高速切削,而不鏽鋼與硬度較高的工具鋼則需要降低切削速度。

刀具類型:硬質合金刀具可支撐高速切削,高速鋼刀具則需設定較低速度。

切削深度與進給率:吃刀量越大,切削負荷越高,必須降低速度以維持刀具壽命。

機台條件與刀桿穩定性:若刀桿剛性不足,容易引起震動,造成刀具磨損與加工精度下降。

因此,CNC 加工中的切削速度不能單純追求「快」,而是要依照刀具特性、工件材質與刀桿穩定性做最佳化調整。

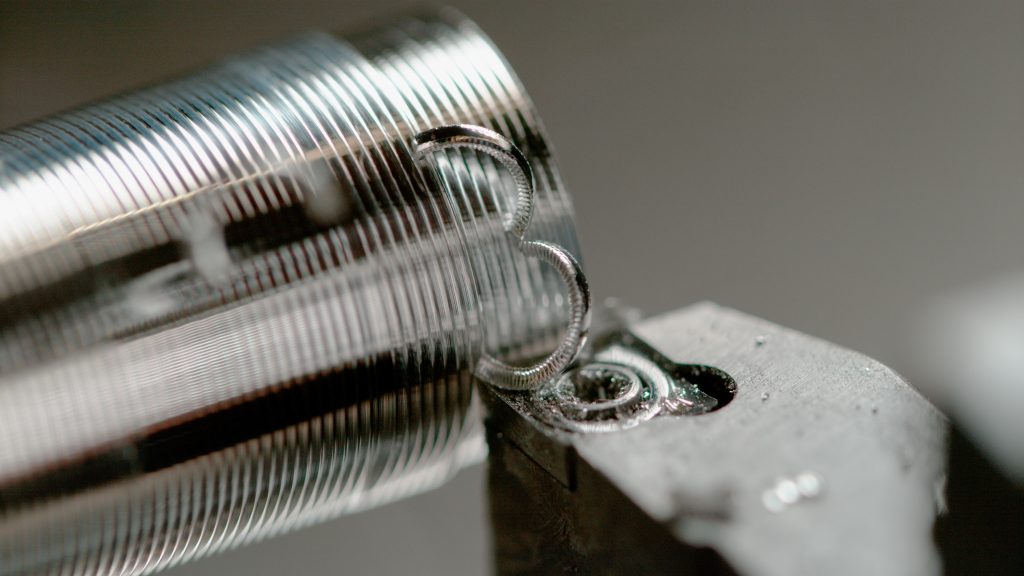

切削速度應用實例

舉例來說,在鋁合金加工中,若使用 Ø20mm 硬質合金立銑刀,切削速度可設定在 300 m/min 以上,以達到高速加工效果。而在加工不鏽鋼或模具鋼時,建議將切削速度控制在 80~150 m/min,以延長刀具壽命。若遇到長懸伸或薄壁工件,必須降低切削速度並選擇高剛性刀桿,以減少震動並確保尺寸精度。這些 CNC 加工應用案例說明,切削速度並非固定值,而是需要依照實際情境靈活調整。

CNC切削速度與刀具壽命的關係

在 CNC 加工中,切削速度對刀具壽命影響極大。速度過高會造成刀具刃口因高溫摩擦快速磨耗;速度過低則可能導致切屑堆積、加工硬化,降低效率。最佳的 CNC 切削速度應該在「效率」與「刀具壽命」之間取得平衡。

為了在高速切削下仍能保持穩定性與精度,建議搭配 普慧(PARFAITE)HER筒夾高剛性刀桿。普慧刀桿擁有優異的動平衡設計與高夾持力,能有效延長刀具壽命,特別適合高速加工、深腔切削與精密零件製造。對於 CNC 加工業者而言,選擇正確的刀桿與合理的切削速度,才是提升加工效能與確保產品品質的最佳方案。

HER筒夾式刀把(刀桿)以結構穩定的設計實現高精度與可靠加工表現

January 27, 2026

客製化液壓膨脹心軸的優勢-引領先端製造的關鍵技術

June 30, 2025

2025CIMT中國國際機床展覽會,普慧企業 完美收官展後精彩回顧!

April 29, 2025

南臺科技大學機械系師生蒞臨普慧公司進行企業實務參訪

December 17, 2025

2025年,普慧技術團隊前往知名航太製造公司,以「筒夾式刀把的使用與保養」為主題進行教育訓練。

December 9, 2025