一、為什麼切削刀具是CNC加工的靈魂?

在 CNC 加工流程中,無論是車削、銑削還是鑽孔,刀具都是與工件直接接觸、實際執行加工任務的第一線角色。它們不只是切削金屬的工具,更是影響加工速度、精度與成本的關鍵要素。一把適合的刀具,能讓產線效率翻倍;一把錯誤的刀具,可能導致工件報廢、機台損傷,甚至影響整體交期。

因此,對於 CNC 加工業者來說,瞭解刀具的種類、構造、材質與管理方式,不只是專業知識,更是邁向高效生產的必修課。而對於初次接觸加工技術的一般讀者來說,掌握這些知識,也能幫助您更深入了解製造業背後的工藝邏輯。

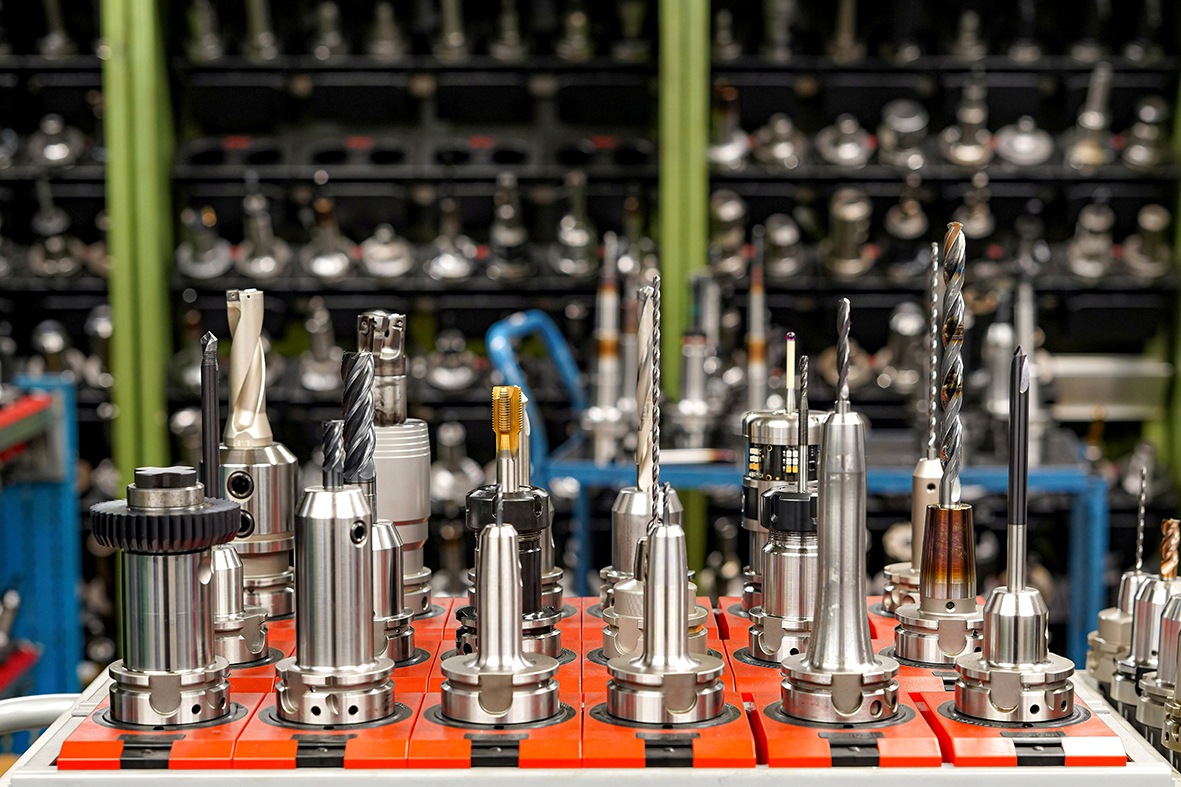

二、從基礎出發:常見的切削刀具類型

每一種加工需求,都有對應的刀具工具。

鑽頭用於打孔,是最常見的入門型刀具;立銑刀則可執行平面、溝槽或成型銑削,是多功能的主力;鉸刀專門用來精修孔徑,使尺寸與表面品質更穩定;螺紋銑刀則能靈活製作各種內外螺紋;至於車刀,則應用於車床加工,可針對外徑、端面、內孔與螺紋做精細切削。

對專業加工廠而言,這些刀具經常搭配不同機台、不同任務使用,搭配方式直接影響產能與品質。了解刀具功能,是加工效率優化的第一步。

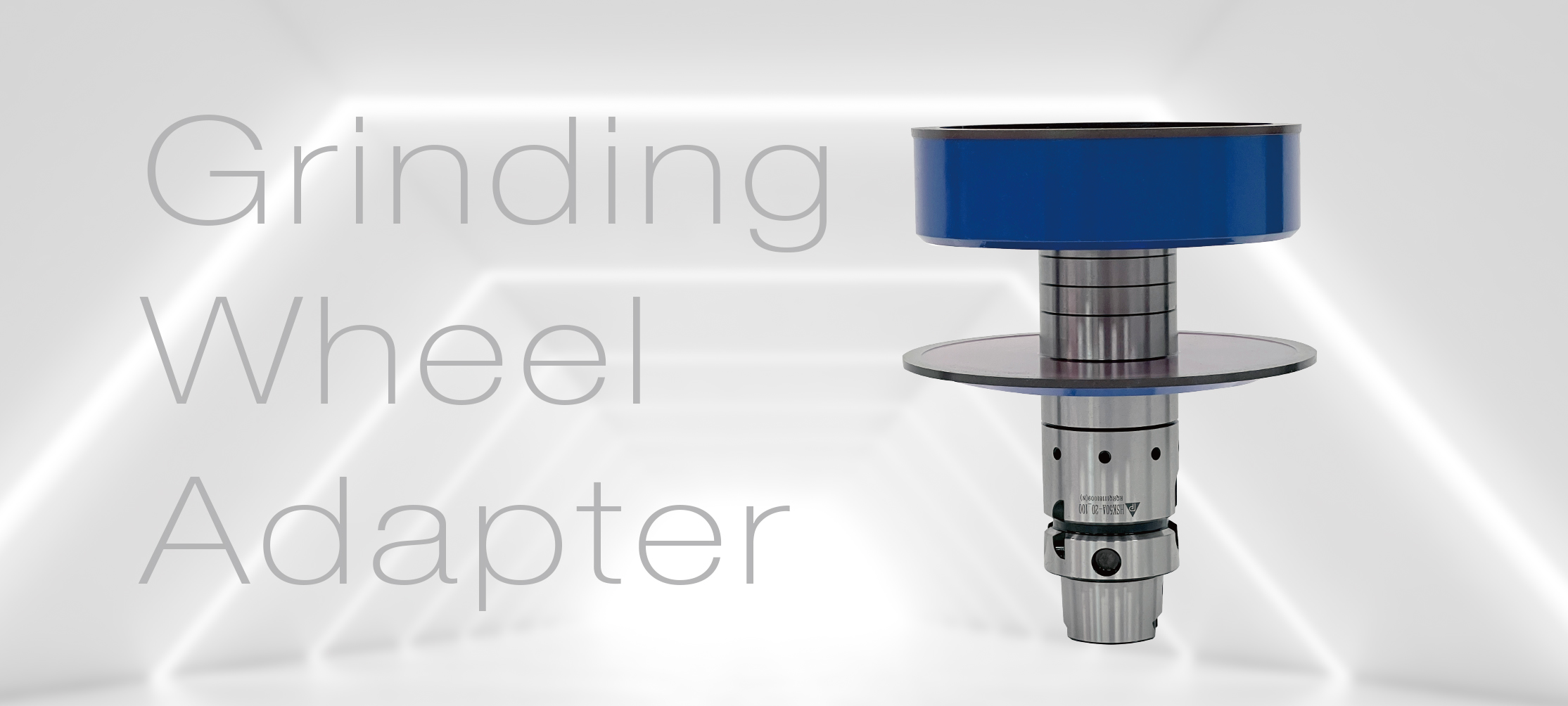

三、深入刀具結構及適用性的刀把:影響精度與穩定的核心

一把刀具的效能,不僅僅取決於刀尖是否鋒利,更深層的關鍵在於整體結構的穩定性與夾持精度。切削刀具通常由「刃口/刀片」與「刀把」兩大部分組成,刀片負責實際切削金屬,決定加工的銳利度與精度,而刀把則連接機台與刀具本體,是穩定性與動力傳遞的關鍵角色。若夾持不穩或結構鬆動,將直接影響加工品質與刀具壽命,甚至導致加工失敗。選用高剛性、動平衡良好的刀柄,不僅能降低震動與偏心,還能提升加工精度,延長刀具壽命。

例如:普慧油壓刀把,是一種使用液壓技術來夾持刀具的高精度夾具。其工作原理是利用內部液壓腔的壓力來夾緊刀具。其卓越的3μ夾持精度與穩定性在高轉速下運行時,能有效降低振動,提高加工穩定性,特別適合於高精度加工與高速切削的應用場景。HER筒夾式高速刀把,以5μ夾持精度與超強的夾持力,因應加工條件可精可粗,部分型號更搭載中心出水設計,可將冷卻液直接導向刀尖,改善切削熱與排屑狀況,是許多夾持刀具應用的首選產品。另有特定功能面向使用的刀把如:面銑刀專用的的面銑刀把、攻牙用的攻牙刀把、鑽頭用的鑽頭刀把…等等,使用者需選擇最適用的夾持刀把來穩定的刀具結構,是加工成功的核心基礎。

四、材質與塗層:打造刀具壽命與性能的黃金組合

不同的刀具材質與表面塗層,會大幅影響加工效能與使用壽命。

例如,高速鋼(HSS)刀具適合低速切削,韌性高、價格實惠;而硬質合金刀具則能承受高轉速與高溫環境,是現今 CNC 加工主流;更進一步,若加工材料硬度極高,可選擇陶瓷或 CBN(立方氮化硼)刀具,專門處理難加工材質。

至於表面塗層,如 TiN、AlTiN、DLC 等,能有效提升耐磨性、減少摩擦熱與黏屑現象。不只延長刀具壽命,也讓加工品質更穩定,減少重工與報廢風險。

材質+塗層的正確搭配,正是精準加工的祕密配方。

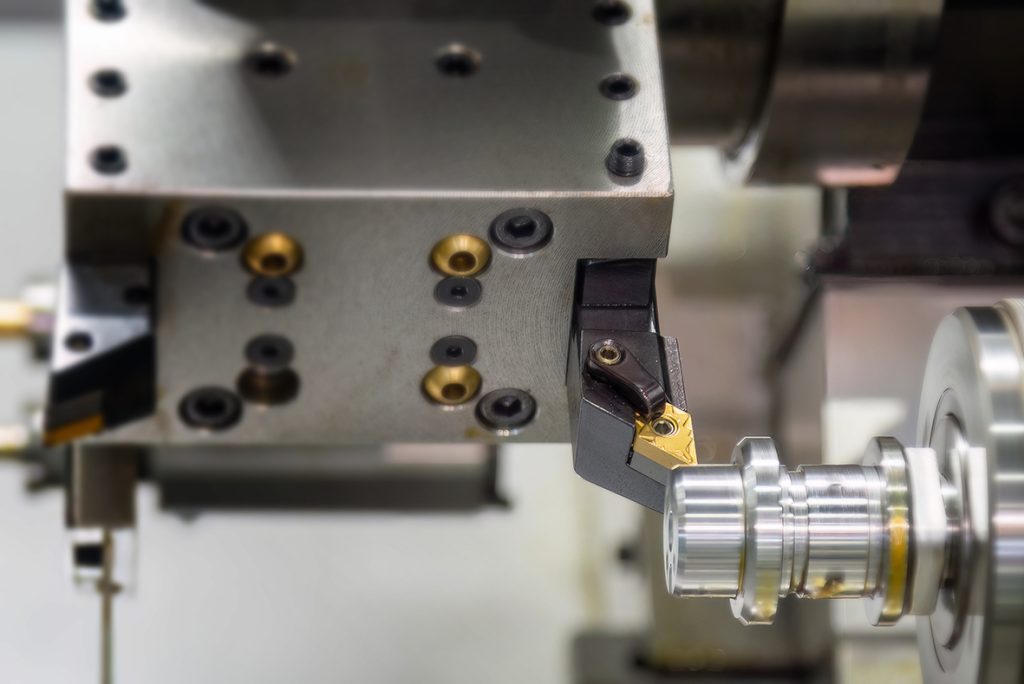

五、選刀技巧:不是買最貴,而是挑最適合

選擇刀具時,不是看價格高低,而是看「加工條件是否適合」。

首先,工件材質是考量重點。加工鋁材需要刃口鋒利、排屑流暢的刀具;處理不鏽鋼或鎳合金時,則需刀具具備高耐熱與抗崩損能力。

其次,需考慮加工方式與深度。如果是高速精銑、深孔加工或複合加工任務,則需搭配高剛性、高穩定性的刀柄系統與內冷卻刀具。使用錯誤的刀具,不僅效率低落,還容易導致機台故障與工件瑕疵。專業的選刀知識,讓加工人員根據材料、轉速、夾持形式等條件快速挑選適合的刀把與刀具,才能全面提升產線表現。

六、刀具壽命管理:從經驗到智慧升級

刀具使用久了會磨損,但何時該更換?若完全靠人工經驗判斷,誤差大、風險高。

現在,透過數位化管理,可以更科學地掌握刀具壽命。刀具管理系統,可將 RFID 晶片嵌入刀柄或刀具座中,自動記錄每支刀具的使用次數、累積切削時間與更換紀錄。當刀具即將耗盡壽命,系統會主動發出提醒,有效預防突發性斷刀、加工失敗與機台損壞。從傳統感覺判斷,升級為數據導向管理,這正是邁向智慧製造的關鍵一步。

七、結語:刀具,是加工現場的競爭力引擎

從基本的鑽削、銑削,到精密的模具與複雜零件加工,每一道切削痕跡,背後都是對刀具選擇與使用的深思熟慮。刀具不是消耗品,而是生產效率與品質穩定的關鍵投資。若您正尋求更高效、更穩定的加工解決方案,優良的刀柄夾持系統與導入RFID刀具管理系統,協助您從根本優化加工流程,讓刀具成為您生產力的最佳後盾

HER筒夾式刀把(刀桿)以結構穩定的設計實現高精度與可靠加工表現

January 27, 2026

客製化液壓膨脹心軸的優勢-引領先端製造的關鍵技術

June 30, 2025

2025CIMT中國國際機床展覽會,普慧企業 完美收官展後精彩回顧!

April 29, 2025

南臺科技大學機械系師生蒞臨普慧公司進行企業實務參訪

December 17, 2025

2025年,普慧技術團隊前往知名航太製造公司,以「筒夾式刀把的使用與保養」為主題進行教育訓練。

December 9, 2025